Гидроксипропил метилцеллюлоз(HPMC) нь арвин нөөцтэй, нөхөн сэргээгдэх, усанд сайн уусдаг, хальс үүсгэх шинж чанартай байгалийн полимер материал юм.Энэ нь усанд уусдаг савлагааны хальс бэлтгэхэд тохиромжтой түүхий эд юм.

Усанд уусдаг сав баглаа боодлын хальс нь Европ, АНУ болон бусад улс орнуудад ихээхэн анхаарал хандуулж байгаа ногоон савлагааны шинэ төрөл юм.Аюулгүй, хэрэглэхэд тохиромжтой төдийгүй сав баглаа боодлын хог хаягдлыг зайлуулах асуудлыг шийддэг.Одоогийн байдлаар усанд уусдаг хальс нь поливинил спирт, полиэтилен исэл зэрэг газрын тосны гаралтай материалыг түүхий эд болгон ашигладаг.Нефть бол нөхөн сэргээгдэхгүй нөөц бөгөөд их хэмжээгээр ашиглах нь нөөцийн хомсдол үүсгэдэг.Мөн цардуул, уураг зэрэг байгалийн бодисыг түүхий эд болгон ашигладаг усанд уусдаг хальс байдаг боловч эдгээр усанд уусдаг хальснууд нь механик шинж чанар муутай байдаг.Энэхүү нийтлэлд гидроксипропил метилцеллюлозыг түүхий эд болгон ашиглан уусмал цутгах хальс үүсгэх аргаар усанд уусдаг шинэ төрлийн савлагааны хальс бэлтгэсэн.HPMC-ийн усанд уусдаг савлагааны хальсны суналтын бат бэх, тасрах үеийн суналт, гэрлийн дамжуулалт, усанд уусах чанарт HPMC хальс үүсгэгч шингэн ба хальс үүсгэгч температурын агууламжийн нөлөөллийн талаар ярилцав.Глицерол, сорбитол, глутаральдегидийг ашигласан HPMC усанд уусдаг савлагааны хальсны гүйцэтгэлийг сайжруулах.Эцэст нь HPMC усанд уусдаг сав баглаа боодлын хальсыг хүнсний сав баглаа боодол дахь хэрэглээг өргөжүүлэхийн тулд HPMC усанд уусдаг савлагааны хальсны антиоксидант шинж чанарыг сайжруулахын тулд хулсны навчны антиоксидант (AOB) ашигласан.Гол дүгнэлтүүд нь дараах байдалтай байна.

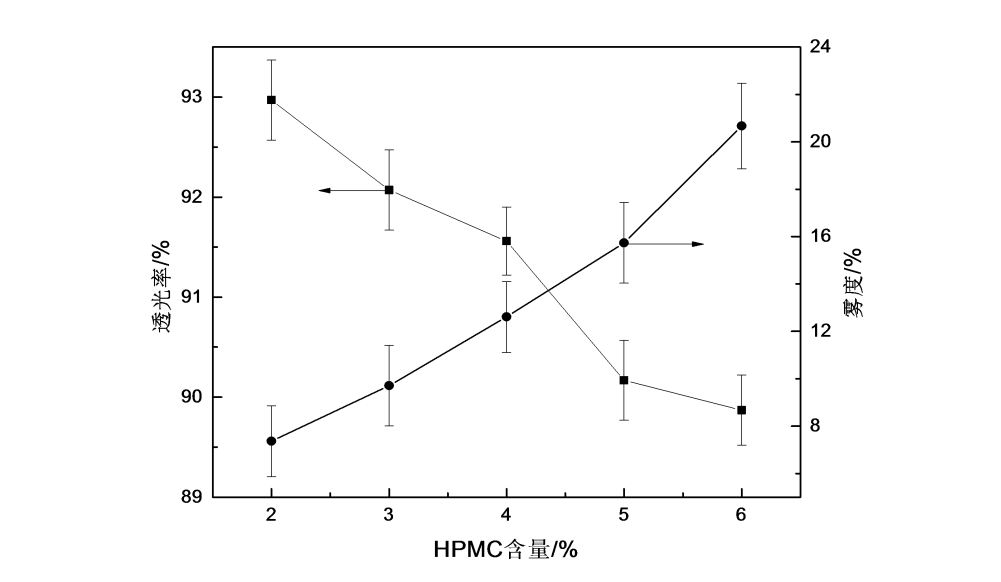

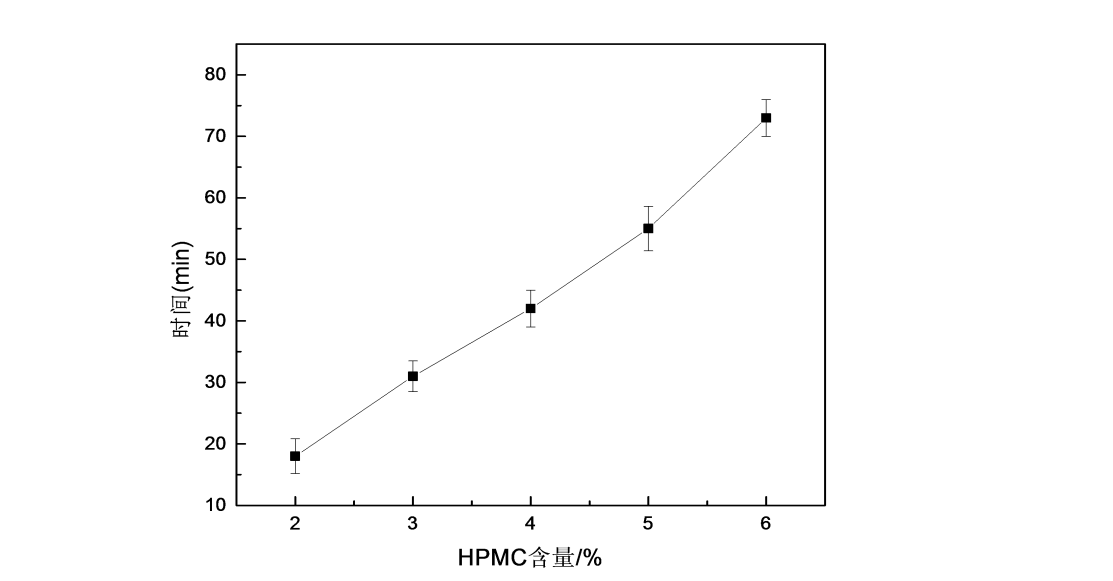

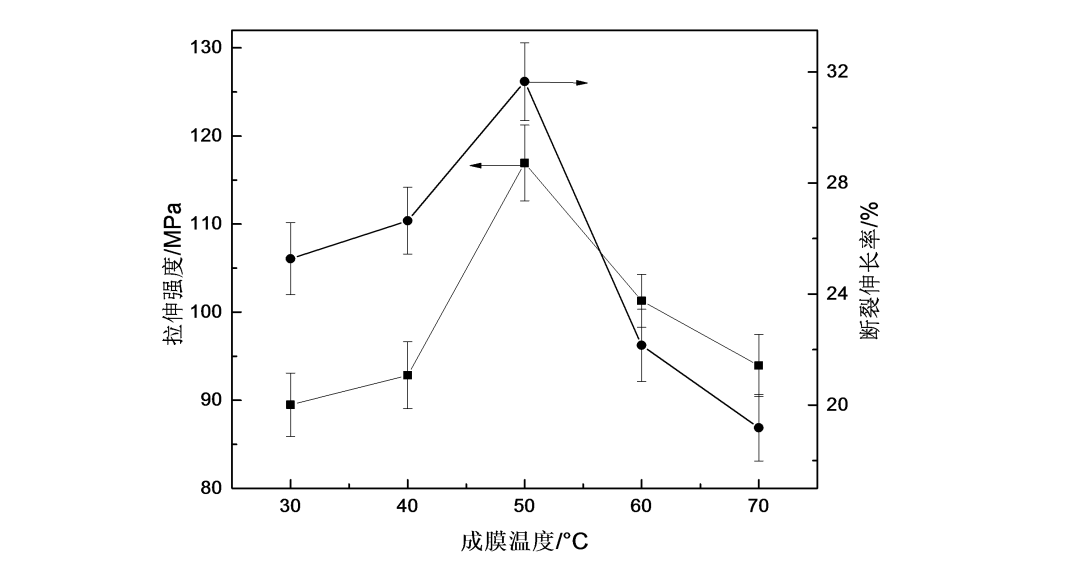

(1) HPMC-ийн концентраци нэмэгдэхийн хэрээр HPMC хальсны суналтын бат бэх ба хугарлын суналт нэмэгдэж, харин гэрлийн дамжуулалт буурсан.HPMC-ийн концентраци 5%, хальс үүсгэх температур 50 ° C байвал HPMC хальсны иж бүрэн шинж чанар нь илүү сайн байдаг.Энэ үед суналтын бат бэх нь ойролцоогоор 116МПа, тасрах үеийн суналт 31% орчим, гэрлийн дамжуулалт 90%, ус уусгах хугацаа 55 мин байна.

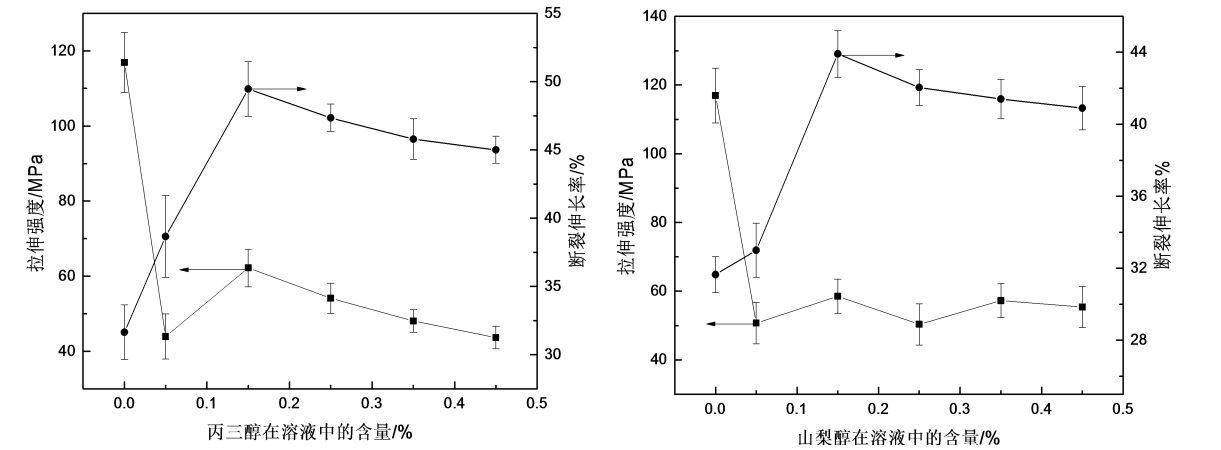

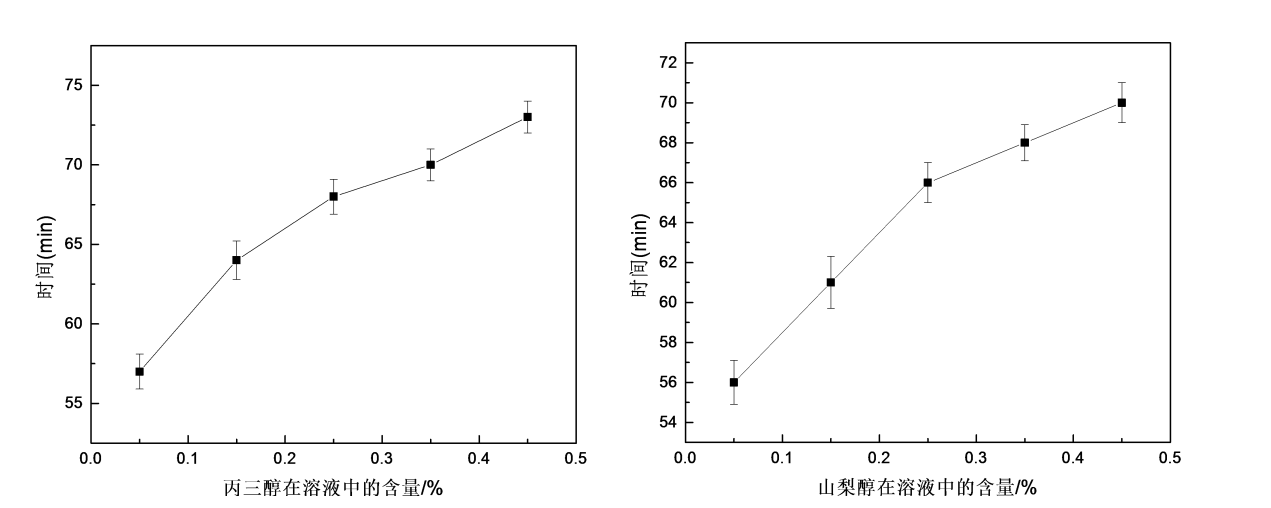

(2) Хуванцаржуулагч глицерол болон сорбитол нь HPMC хальсны механик шинж чанарыг сайжруулсан бөгөөд энэ нь тасрах үед суналтыг ихээхэн нэмэгдүүлсэн.Глицеролын агууламж 0.05% -аас 0.25% хооронд байх үед үр нөлөө нь хамгийн сайн байх ба HPMC усанд уусдаг савлагааны хальс тасрах үед суналт нь ойролцоогоор 50% хүрдэг;сорбитолын агууламж 0.15% байх үед тасрах үеийн суналт 45% хүртэл нэмэгддэг.HPMC-ийн усанд уусдаг савлагааны хальсыг глицерол, сорбитолоор өөрчилсний дараа суналтын бат бэх, оптик шинж чанар буурсан боловч бууралт нь мэдэгдэхүйц биш байв.

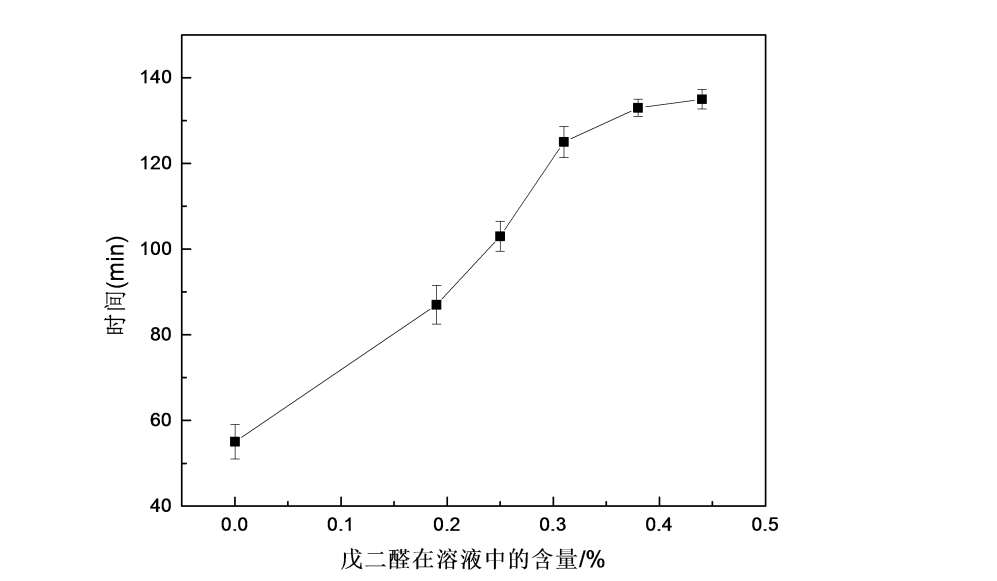

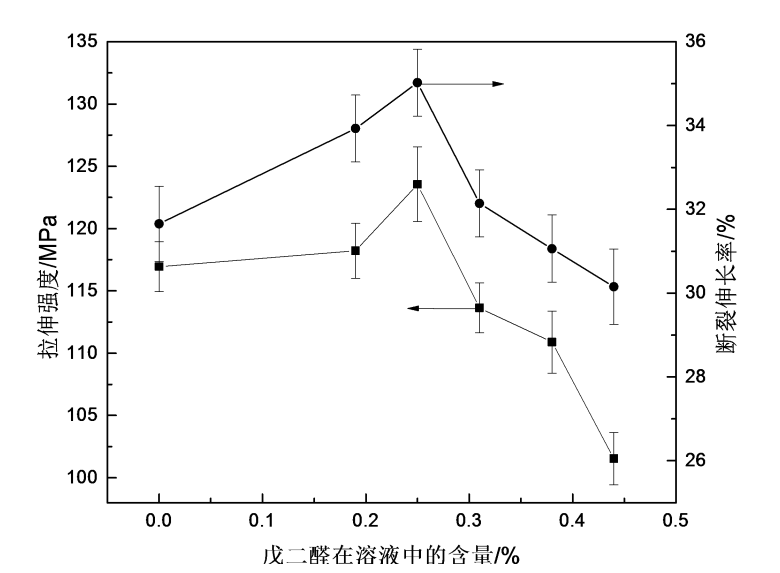

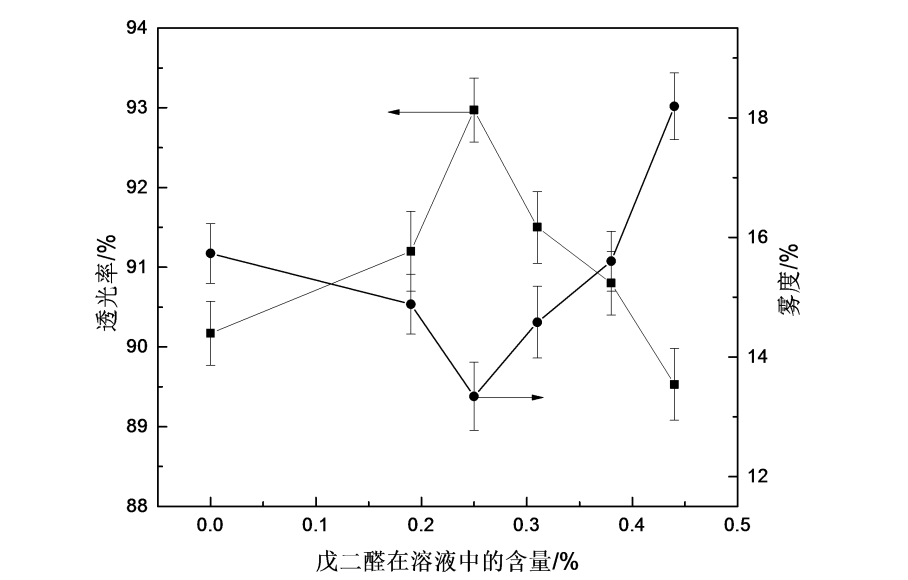

(3) Глутаральдегид-загалмай холбосон HPMC усанд уусдаг савлагааны хальсны хэт улаан туяаны спектроскопи (FTIR) нь глутаральдегид нь хальстай огтлолцож, HPMC усанд уусдаг савлагааны хальсны усанд уусах чадварыг бууруулсан болохыг харуулсан.Глутаральдегидийн нэмэгдэл 0.25% байх үед хальсны механик шинж чанар, оптик шинж чанар нь хамгийн оновчтой хэмжээнд хүрсэн.Глутаральдегидийн нэмэлт 0.44% байхад ус уусгах хугацаа 135 минут болсон.

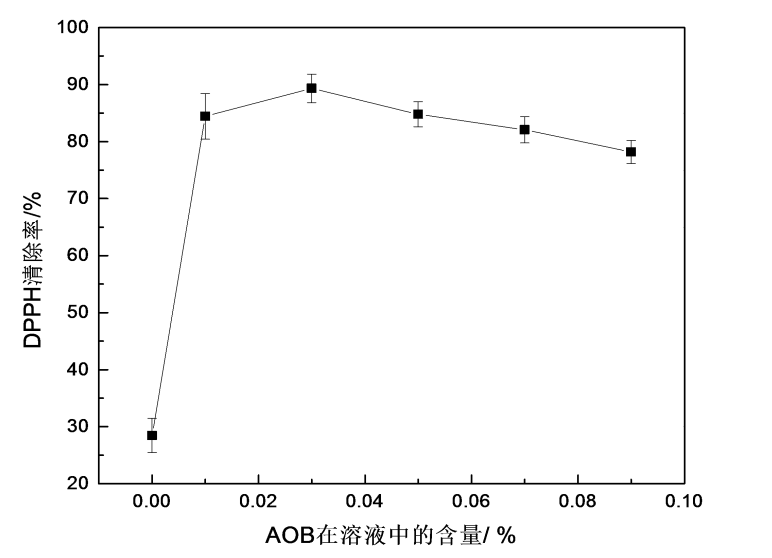

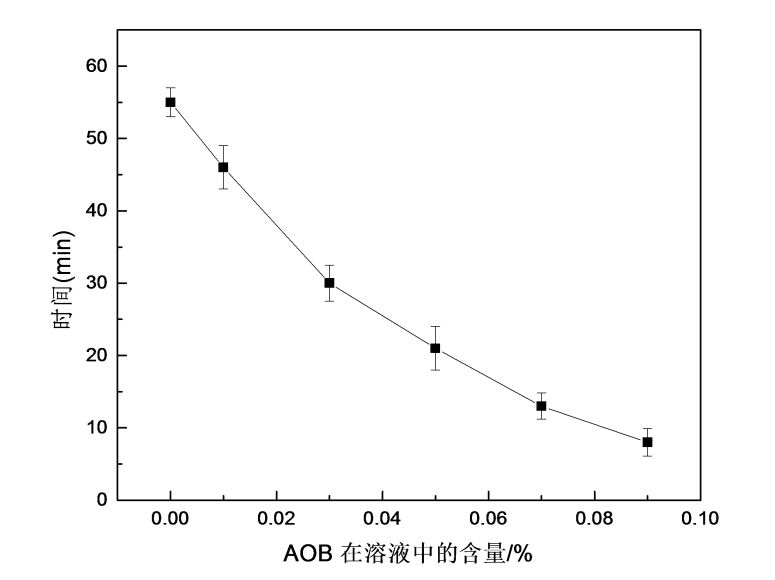

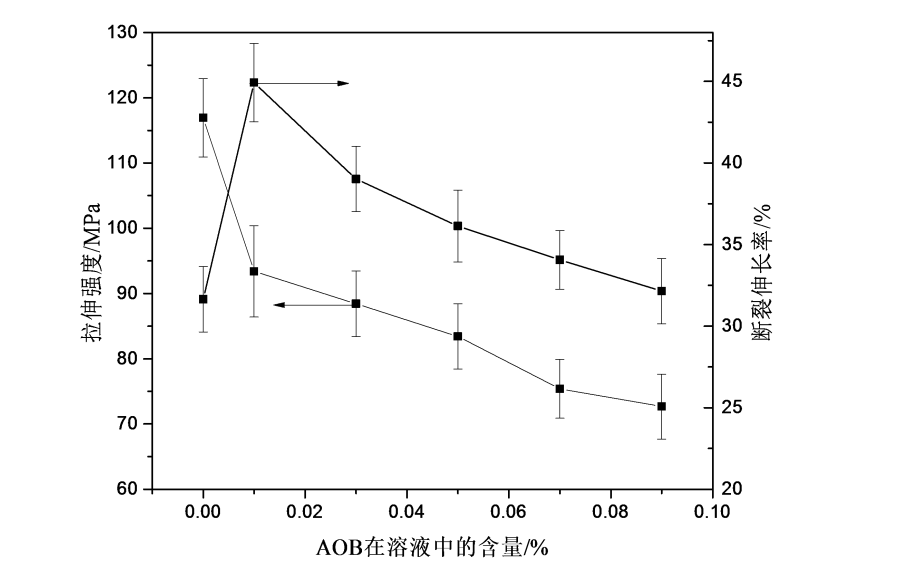

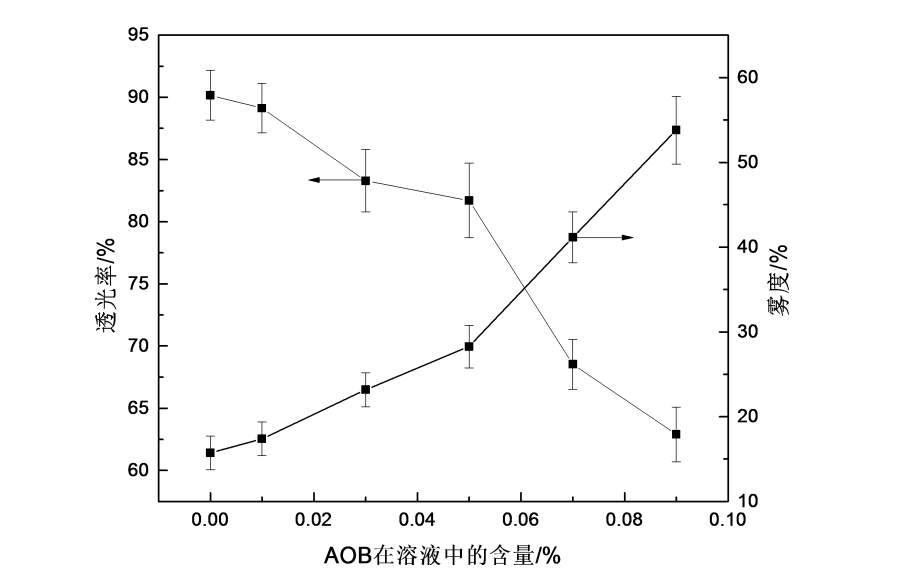

(4) HPMC усанд уусдаг савлагааны хальс үүсгэгч уусмалд зохих хэмжээний AOB нэмэх нь хальсны антиоксидант шинж чанарыг сайжруулна.0.03% AOB нэмэхэд AOB/HPMC хальс нь DPPH чөлөөт радикалуудыг цэвэрлэх хурдтай ойролцоогоор 89% байсан бөгөөд цэвэрлэх үр ашиг нь хамгийн сайн байсан нь AOB-гүй HPMC хальс, уснаас 61% илүү байсан. уусах чадвар нь мөн мэдэгдэхүйц сайжирсан.

Түлхүүр үгс: усанд уусдаг савлагааны хальс;гидроксипропил метилцеллюлоз;хуванцаржуулагч;хөндлөн холбогч бодис;антиоксидант.

Агуулгын хүснэгт

Дүгнэлт………………………………………….……………………………………………………………………………………….Би

Хийсвэр ..................................................................................................................................................................................................................................................................................................................

Агуулгын хүснэгт…………………………………………….………………………………………………………………………… би

Нэгдүгээр бүлэг Оршил………………………………………….……………………………………………………………..1

1.1 Усанд уусдаг хальс…………………………………………………………………………………………………………………….1

1.1.1 Поливинил спирт (PVA) усанд уусдаг хальс ………………………………………………………… 1

1.1.2 Усанд уусдаг полиэтилен исэл (PEO) хальс ……………………………………………………..2

1.1.3 Цардуул дээр суурилсан усанд уусдаг хальс……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….2.

1.1.4 Уурагт суурилсан усанд уусдаг хальс………………………………………………………………………….2

1.2 Гидроксипропил метилцеллюлоз …………………………………………………………………………………………………………………………3

1.2.1 Гидроксипропил метилцеллюлозын бүтэц …………………………………………………….3

1.2.2 Гидроксипропил метилцеллюлозын усанд уусах чадвар …………………………………………………4

1.2.3 Гидроксипропил метилцеллюлозын хальс үүсгэх шинж чанар ……………………………………….4

1.3 Гидроксипропил метилцеллюлозын хальсыг хуванцаржуулах өөрчлөлт………………………………..4

1.4 Гидроксипропил метилцеллюлозын хальсны хөндлөн холбоосын өөрчлөлт……………………………….5

1.5 Гидроксипропил метилцеллюлозын хальсны исэлдэлтийн эсрэг шинж чанар……………………………………5

1.6 Сэдвийн санал………………………………………………………….………………………………………….7

1.7 Судалгааны агуулга …………………………………………………………………………………………………………..7

2-р бүлэг Усанд уусдаг гидроксипропил метил целлюлозын савлагааны хальсны бэлдмэл ба шинж чанарууд……………………………………………………………………………………………………… ………………………………….8

2.1 Танилцуулга …………………………………………………………………………………………………………………………8

2.2 Туршилтын хэсэг…………………………………………………………….………………………………………….8

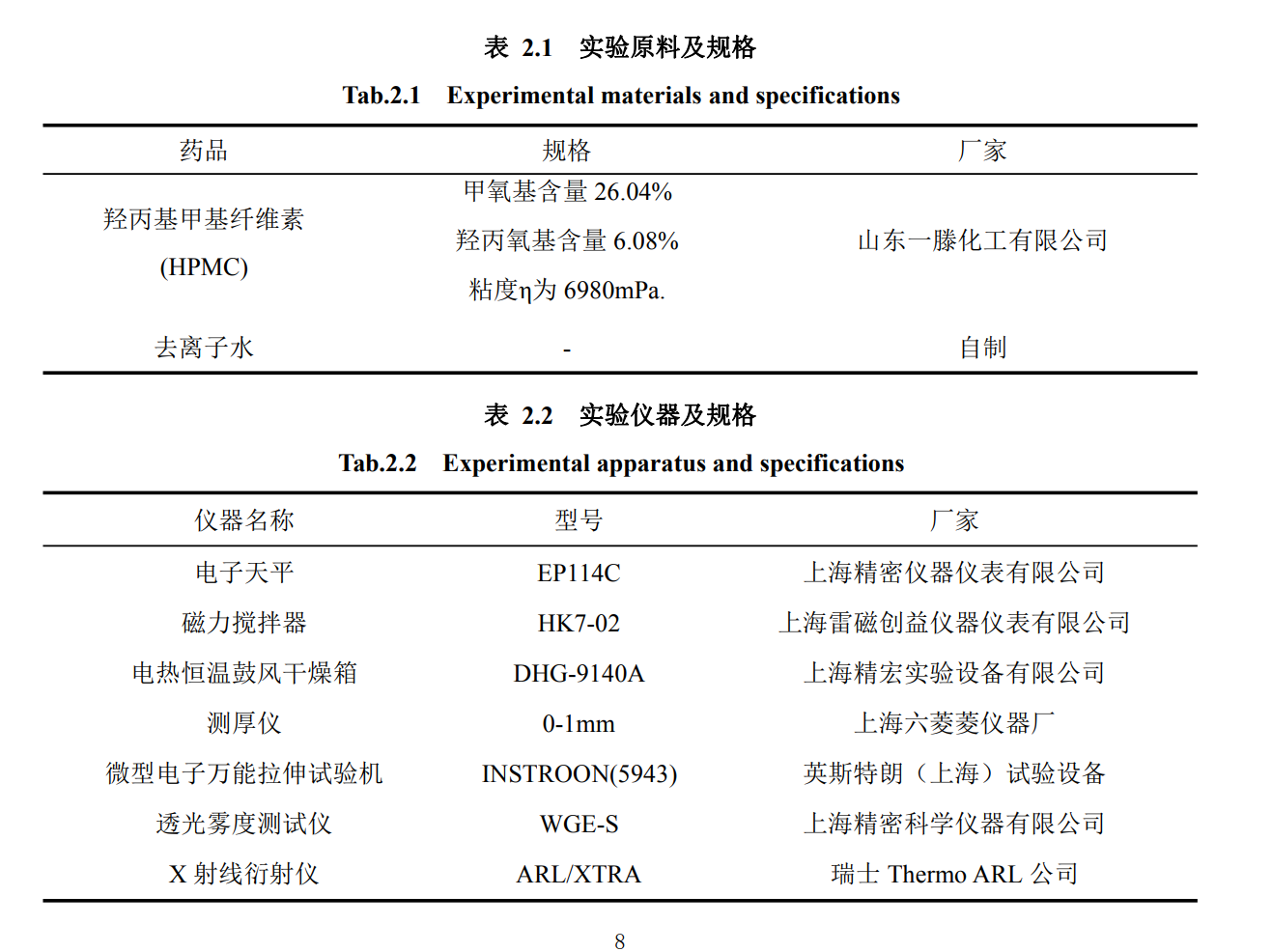

2.2.1 Туршилтын материал, багаж хэрэгсэл……………………………………………………………………..8

2.2.2 Сорьц бэлтгэх …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….9

2.2.3 Шинж чанар ба гүйцэтгэлийн туршилт ………………………………………………………………………………………………….9

2.2.4 Мэдээлэл боловсруулах………………………………………………………………………………………………………………10

2.3 Үр дүн ба хэлэлцүүлэг ………………………………………………………………………………………………………………10

2.3.1 HPMC нимгэн хальсанд хальс үүсгэгч уусмалын концентраци үзүүлэх нөлөө …………………………………………………………………………………… …………………………………………………….10

2.3.2 HPMC нимгэн хальсанд хальс үүсэх температурын нөлөө ………………………………………………………………………………………………… …………………………………………..13

2.4 Бүлгийн хураангуй ……………………………………………………………………………….. 16

Бүлэг 3 HPMC усанд уусдаг савлагааны хальсанд хуванцаржуулагчийн үзүүлэх нөлөө ………………………………………………………………..17

3.1 Introduction …………………………………………………………… ……………………………………………… 17

3.2 Туршилтын хэсэг ………………………………………………………………………………………………………………..17

3.2.1 Туршилтын материал, багаж хэрэгсэл ………………………………………………………………………………………17

3.2.2 Сорьц бэлтгэх …………………………………………………………………………18

3.2.3 Шинж чанар ба гүйцэтгэлийн туршилт ………………………………………………………………………………………….18

3.2.4 Мэдээлэл боловсруулах………………………………………………………………………………………………..19

3.3 Үр дүн ба хэлэлцүүлэг ………………………………………………………………………………19

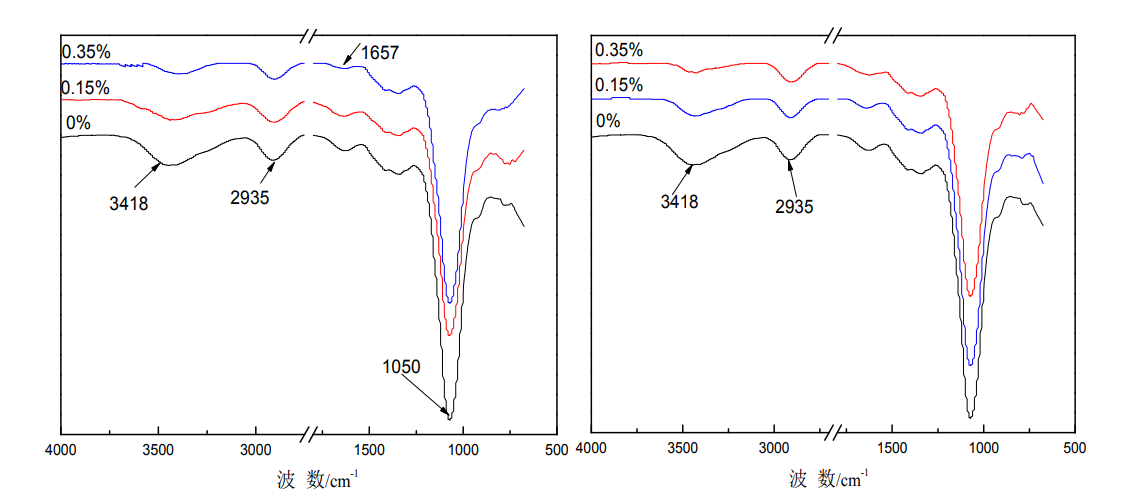

3.3.1 HPMC нимгэн хальсны хэт улаан туяаны шингээлтийн спектрийн глицерин ба сорбитолын нөлөө ………………………………………………………………………………………… ……………………………………….19

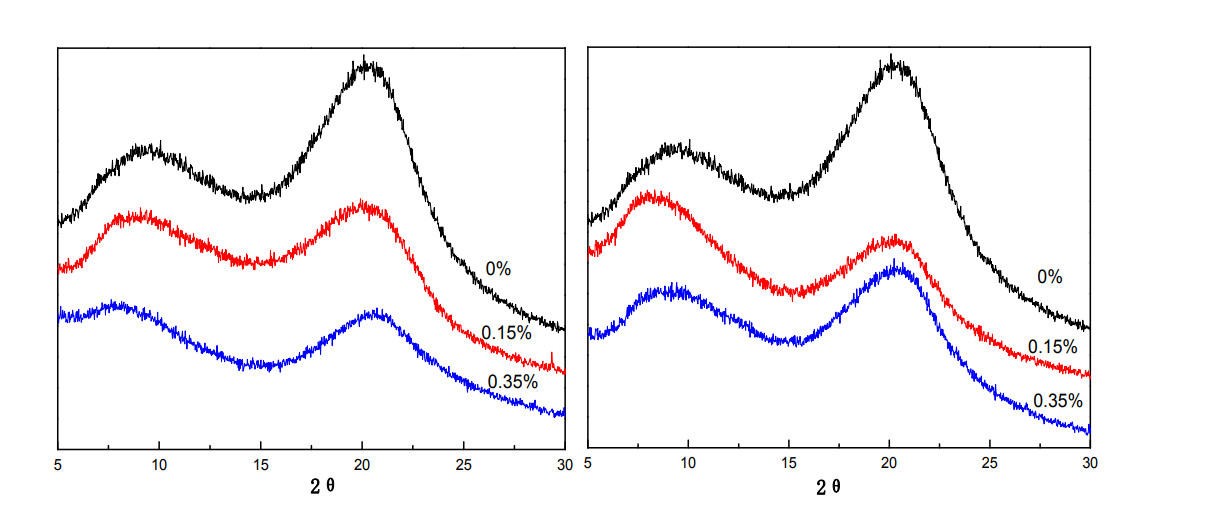

3.3.2 HPMC нимгэн хальсны XRD загварт глицерин ба сорбитол үзүүлэх нөлөө ……………………………………………………………………………………………… ……………………………………………..20

3.3.3 Глицерол ба сорбитолын HPMC нимгэн хальсны механик шинж чанарт үзүүлэх нөлөө……………………………………………………………………………………………… …………………………………………….21

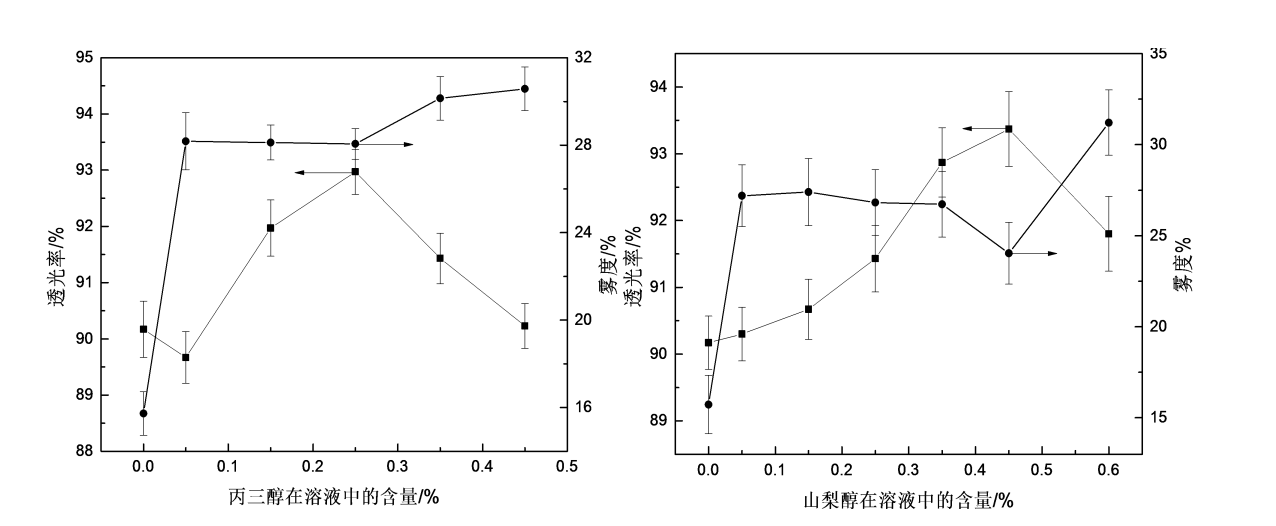

3.3.4 Глицерол ба сорбитолын HPMC хальсны оптик шинж чанарт үзүүлэх нөлөө……………………………………………………………………………………………… …………………………………………22

3.3.5 Глицерол ба сорбитолын HPMC хальсны усанд уусах чадварт үзүүлэх нөлөө ……….23

3.4 Бүлгийн хураангуй ………………………………………………………………………………………………..24

Бүлэг 4 HPMC усанд уусдаг сав баглаа боодлын хальсанд хөндлөн холбогч бодисуудын үзүүлэх нөлөө …………………………………………………………………………………………………… …………………………………25

4.1 Оршил ………………………………………………………………………………………………………25

4.2 Туршилтын хэсэг…………………………………………………………………………………………25

4.2.1 Туршилтын материал, багаж хэрэгсэл …………………………………………………………………25

4.2.2 Сорьц бэлтгэх ……………………………………………………………………………………..26

4.2.3 Шинж чанар, гүйцэтгэлийн туршилт ……………………………………….. ………….26

4.2.4 Мэдээлэл боловсруулах……………………………………………………………………………………………………..26

4.3 Үр дүн ба хэлэлцүүлэг …………………………………………………………………………………………………………………27

4.3.1 Глутаральдегид-загалмай холбосон HPMC нимгэн хальсны хэт улаан туяаны шингээлтийн спектр………………………………………………………………………………………………………… …………………………………………..27

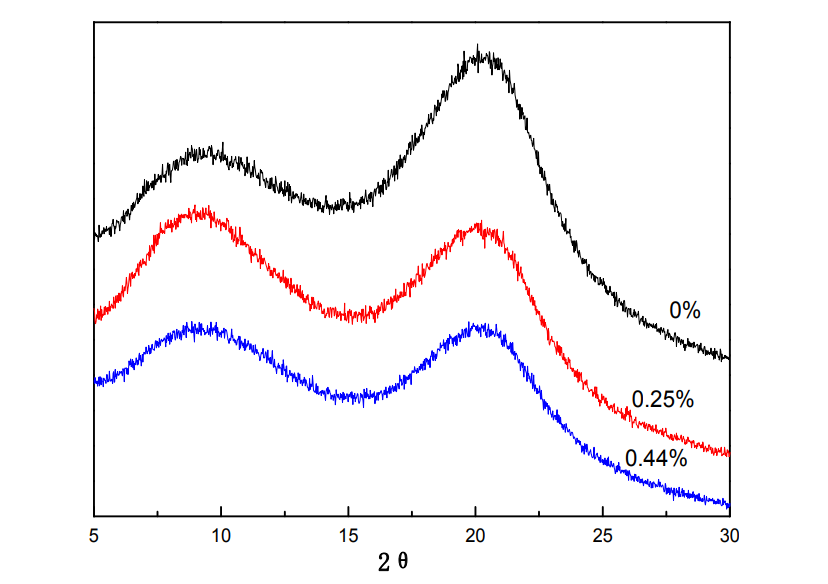

4.3.2 Глутаральдегидийн хөндлөн холбоос бүхий HPMC нимгэн хальсны XRD загвар ……………………………..27

4.3.3 HPMC хальсны усанд уусах чанарт глутаральдегидийн үзүүлэх нөлөө…………………..28

4.3.4 HPMC нимгэн хальсны механик шинж чанарт глутаральдегидийн үзүүлэх нөлөө ... 29

4.3.5 HPMC хальсны оптик шинж чанарт глутаральдегидийн үзүүлэх нөлөө …………………29

4.4 Бүлгийн хураангуй ……………………………………………………………………………….. 30

Бүлэг 5 Байгалийн антиоксидант HPMC усанд уусдаг савлагааны хальс …………………………..31

5.1 Танилцуулга ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………31

5.2 Туршилтын хэсэг…………………………………………………………………………………………………………31

5.2.1 Туршилтын материал, туршилтын хэрэгсэл ............................................................................................................................................................................ 31

5.2.2 Сорьц бэлтгэх ………………………………………………………………………………………………….32

5.2.3 Шинж чанар ба гүйцэтгэлийн туршилт ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………32

5.2.4 Мэдээлэл боловсруулах……………………………………………………………………………………………………………33

5.3 Үр дүн ба шинжилгээ ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….33

5.3.1 FT-IR шинжилгээ …………………………………………………………………………………………………………… 33

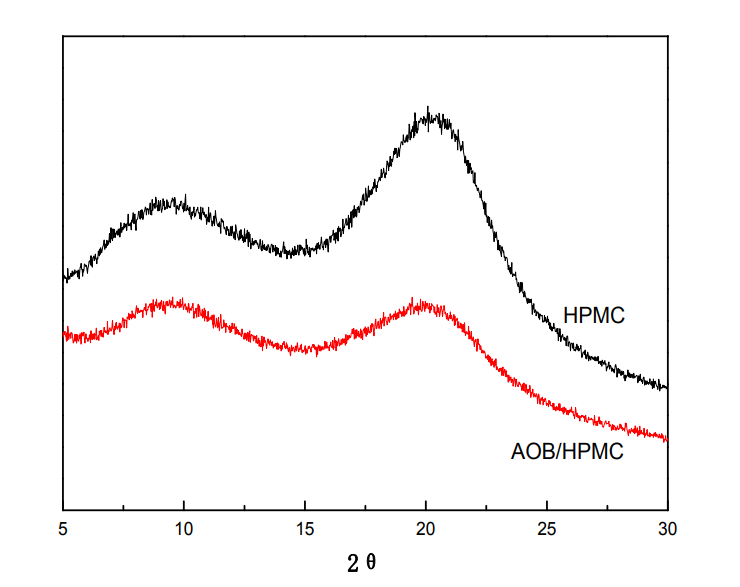

5.3.2 XRD шинжилгээ ………………………………………………………………………………………………………..34

5.3.3 Антиоксидант шинж чанар …………………………………………………………………………………………… 34

5.3.4 Усанд уусах чадвар …………………………………………………………………………………………………………….35

5.3.5 Механик шинж чанар ……………………………………………………………………………………………..36

5.3.6 Оптик гүйцэтгэл ……………………………………………………………………………………………37

5.4 Бүлгийн хураангуй ……………………………………………………………………………………………….37

6-р бүлэг Дүгнэлт……………………………………………………………………………………………..39

лавлагаа………………………………………………………………………………………………………………………… 40

Эрдмийн зэрэг хамгаалах үеийн судалгааны үр дүн ………………………………………………………………………..44

Талархал ……………………………………………………………………………………………………….46

Нэгдүгээр бүлэг Оршил

Усанд уусдаг сав баглаа боодлын хальс нь шинэлэг ногоон сав баглаа боодлын материалын хувьд гадаад улс орнуудад (АНУ, Япон, Франц гэх мэт) төрөл бүрийн бүтээгдэхүүний савлагаанд өргөн хэрэглэгдэж ирсэн [1].Усанд уусдаг хальс нь нэрнээс нь харахад усанд уусдаг хуванцар хальс юм.Энэ нь усанд уусдаг, усанд уусдаг полимер материалаар хийгдсэн бөгөөд тусгай хальс үүсгэх процессоор бэлтгэгддэг.Онцлог шинж чанартай учраас хүмүүс савлахад маш тохиромжтой.Тиймээс улам олон судлаачид хүрээлэн буй орчныг хамгаалах, тав тухтай байдлын шаардлагыг анхаарч үзэх болсон [2].

1.1 Усанд уусдаг хальс

Одоогийн байдлаар усанд уусдаг хальс нь голчлон нефтийн найрлагатай поливинил спирт, полиэтилен исэл зэрэг түүхий эдийг ашигласан усанд уусдаг хальс, түүхий эдээр цардуул, уураг зэрэг байгалийн бодисыг ашигласан усанд уусдаг хальс юм.

1.1.1 Поливинил спирт (PVA) усанд уусдаг хальс

Одоогийн байдлаар дэлхий дээр хамгийн өргөн хэрэглэгддэг усанд уусдаг хальс нь ихэвчлэн усанд уусдаг PVA хальс юм.PVA нь нянгууд нүүрстөрөгчийн эх үүсвэр, эрчим хүчний эх үүсвэр болгон ашиглаж болох винил полимер бөгөөд нян ба ферментийн үйлчлэлээр задрах боломжтой [3] ] нь хямд үнэтэй, маш сайн тос бүхий биологийн задралд ордог полимер материалд багтдаг. эсэргүүцэл, уусгагчийн эсэргүүцэл ба хийн саадны шинж чанарууд [4].PVA хальс нь сайн механик шинж чанартай, дасан зохицох чадвар сайтай, байгаль орчныг сайн хамгаалдаг.Энэ нь өргөн хэрэглэгдэж, арилжааны өндөр түвшинд хүрсэн.Энэ нь зах зээл дээрх хамгийн өргөн хэрэглэгддэг, хамгийн том усанд уусдаг савлагааны хальс юм [5].PVA нь сайн задрах чадвартай бөгөөд бичил биетүүд задарч хөрсөнд CO2, H2O үүсгэдэг [6].Усанд уусдаг хальсны талаархи ихэнх судалгааны ажил бол усанд уусдаг хальсыг илүү сайн болгохын тулд тэдгээрийг өөрчлөх, холих явдал юм.Жао Линлин, Шионг Хангуо [7] үндсэн түүхий эд болох PVA бүхий усанд уусдаг савлагааны хальс бэлтгэхийг судалж, массын оновчтой харьцааг ортогональ туршилтаар тодорхойлсон: исэлдсэн цардуул (O-ST) 20%, желатин 5%, глицерин 16%, натрийн додецил сульфат (SDS) 4%.Хүлээн авсан хальсыг богино долгионы зууханд хатаасны дараа өрөөний температурт усанд уусдаг хугацаа 101 секунд байна.

Судалгааны өнөөгийн байдлаас харахад PVA хальс нь өргөн хэрэглэгддэг, хямд өртөгтэй, янз бүрийн шинж чанараараа маш сайн байдаг.Энэ нь одоогоор хамгийн төгс усанд уусдаг сав баглаа боодлын материал юм.Гэсэн хэдий ч газрын тосонд суурилсан материалын хувьд PVA нь нөхөн сэргээгдэхгүй нөөц бөгөөд түүхий эдийг үйлдвэрлэх процесс нь бохирдож болзошгүй юм.Хэдийгээр АНУ, Япон болон бусад орнууд үүнийг хоргүй бодисын жагсаалтад оруулсан ч аюулгүй байдал нь эргэлзээтэй хэвээр байна.Амьсгалах, залгих нь хоёулаа биед хортой [8] бөгөөд үүнийг бүрэн ногоон хими гэж нэрлэж болохгүй.

1.1.2 Усанд уусдаг полиэтилен исэл (PEO) хальс

Полиэтилен исэл буюу полиэтилен исэл нь термопластик, усанд уусдаг полимер бөгөөд өрөөний температурт ямар ч харьцаатай устай холилдох боломжтой [9].Полиэтилен ислийн бүтцийн томъёо нь H-(-OCH2CH2-) n-OH бөгөөд харьцангуй молекулын масс нь түүний бүтцэд нөлөөлнө.Молекулын жин 200~20000 хооронд байвал полиэтилен гликол (PEG), 20000-аас дээш молекул жинг полиэтилен исэл (PEO) гэж нэрлэж болно [10].PEO бол боловсруулах, хэлбэржүүлэхэд хялбар, цагаан өнгийн урсдаг мөхлөгт нунтаг юм.PEO хальсыг ихэвчлэн термопластик боловсруулалтаар PEO давирхайд хуванцаржуулагч, тогтворжуулагч, дүүргэгч нэмж бэлтгэдэг [11].

PEO хальс нь усанд уусдаг хальс бөгөөд одоогийн байдлаар усанд уусах чадвар сайтай, механик шинж чанар нь ч сайн боловч PEO нь харьцангуй тогтвортой шинж чанартай, задралын нөхцөл харьцангуй хүнд, задралын процесс удаан байдаг нь байгаль орчинд тодорхой нөлөө үзүүлдэг, мөн түүний үндсэн функцүүдийн ихэнхийг ашиглаж болно.PVA хальсны хувилбар [12].Нэмж дурдахад PEO нь тодорхой хоруу чанартай тул бүтээгдэхүүний савлагаанд ховор хэрэглэгддэг [13].

1.1.3 Цардуулд суурилсан усанд уусдаг хальс

Цардуул нь байгалийн өндөр молекулт полимер бөгөөд түүний молекулууд нь олон тооны гидроксил бүлгүүдийг агуулдаг тул цардуулын молекулуудын хооронд хүчтэй харилцан үйлчлэл байдаг тул цардуулыг хайлуулах, боловсруулахад хэцүү, цардуулын нийцэмж муу, бусад полимеруудтай харьцахад хэцүү.хамт боловсруулсан [14,15].Цардуулын усанд уусах чанар муу, хүйтэн усанд хавагнахад удаан хугацаа шаардагддаг тул усанд уусдаг цардуулыг ихэвчлэн усанд уусдаг цардуул бэлтгэхэд ашигладаг.Ерөнхийдөө цардуулын анхны бүтцийг өөрчлөхийн тулд эфиржүүлэх, эфиржүүлэх, залгах, хөндлөн холбох зэрэг аргуудаар цардуулыг химийн аргаар өөрчилж, улмаар цардуулын усанд уусах чадварыг сайжруулдаг [7,16].

Цардуулын бүлэгт эфирийн холбоог химийн аргаар оруулах эсвэл хүчтэй исэлдүүлэгч бодис ашиглан цардуулын төрөлхийн молекулын бүтцийг устгаж сайжруулсан цардуулыг [17], илүү сайн хальс үүсгэх шинж чанартай усанд уусдаг цардуулыг олж авна.Гэсэн хэдий ч бага температурт цардуулын хальс нь маш муу механик шинж чанартай, тунгалаг чанар муутай байдаг тул ихэнх тохиолдолд PVA зэрэг бусад материалуудтай холих замаар бэлтгэх шаардлагатай байдаг бөгөөд бодит ашиглалтын үнэ цэнэ өндөр байдаггүй.

1.1.4 Уурагт суурилсан усанд уусдаг нимгэн

Уураг бол амьтан, ургамалд агуулагддаг биологийн идэвхит байгалийн макромолекулын бодис юм.Ихэнх уургийн бодисууд тасалгааны температурт усанд уусдаггүй тул уургийн усанд уусах чадварыг өрөөний температурт шийдэж, уураг бүхий усанд уусдаг хальсыг материал болгон бэлтгэх шаардлагатай.Уургийн уусах чадварыг сайжруулахын тулд тэдгээрийг өөрчлөх шаардлагатай.Химийн өөрчлөлтийн нийтлэг аргууд нь гүний филизаци, фталоамиджуулалт, фосфоржилт гэх мэт [18];өөрчлөлтийн үр нөлөө нь уургийн эдийн бүтцийг өөрчлөх, улмаар уусах, гелацийг нэмэгдүүлэх, ус шингээх, тогтвортой байдал зэрэг үйл ажиллагаа нь үйлдвэрлэл, боловсруулалтын хэрэгцээг хангадаг.Уургийн үндсэн дээр усанд уусдаг хальсыг малын хялгас зэрэг хөдөө аж ахуйн болон дагалдах бүтээгдэхүүний хаягдлыг түүхий эд болгон ашиглах, эсвэл уураг ихтэй ургамлаар дагнаж, түүхий эд гаргаж авах замаар нефть химийн үйлдвэр ашиглах шаардлагагүй, мөн материал нь сэргээгдэх чадвартай бөгөөд байгаль орчинд үзүүлэх нөлөө багатай [19].Гэсэн хэдий ч матрицтай ижил уургаар бэлтгэсэн усанд уусдаг хальснууд нь механик шинж чанар муутай, бага температурт эсвэл өрөөний температурт усанд уусдаг чанар муутай тул тэдгээрийн хэрэглээний хүрээ нарийн байдаг.

Дүгнэж хэлэхэд, одоо байгаа усанд уусдаг хальснуудын дутагдлыг сайжруулахын тулд маш сайн гүйцэтгэлтэй, сэргээгдэх, усанд уусдаг шинэ савлагааны хальсыг бүтээх нь маш чухал юм.

Гидроксипропил метил целлюлоз (HydroxyPropyl Methyl Cellulose, товчоор HPMC) нь байгалийн полимер материал бөгөөд нөөцөөр баялаг төдийгүй хоргүй, хоргүй, хямд өртөгтэй, хүнсээр хүнсээр өрсөлддөггүй, байгальд сэргээгдэх арвин нөөцтэй. [20] ].Энэ нь усанд уусах, хальс үүсгэх шинж чанартай, усанд уусдаг савлагаатай хальс бэлтгэх нөхцөлтэй.

1.2 Гидроксипропил метилцеллюлоз

Гидроксипропил метил целлюлоз (HydroxyPropyl Methyl Cellulose, товчоор HPMC) нь гипромеллоз гэж товчилдог бөгөөд байгалийн целлюлозыг шүлтжүүлэх, эфиржүүлэх, саармагжуулах урвал, угаах, хатаах замаар гаргаж авдаг.Усанд уусдаг целлюлозын дериватив [21].Гидроксипропил метилцеллюлоз нь дараахь шинж чанартай байдаг.

(1) элбэг ба сэргээгдэх эх үүсвэрүүд.Гидроксипропил метилцеллюлозын түүхий эд нь дэлхий дээрх хамгийн элбэг байдаг байгалийн целлюлоз бөгөөд нөхөн сэргээгдэх органик нөөцөд багтдаг.

(2) Байгаль орчинд ээлтэй, био задрах чадвартай.Гидроксипропил метилцеллюлоз нь хүний биед хоргүй, хоргүй бөгөөд анагаах ухаан, хүнсний үйлдвэрт хэрэглэх боломжтой.

(3) Өргөн хүрээний хэрэглээ.Усанд уусдаг полимер материалын хувьд гидроксипропил метилцеллюлоз нь усанд уусах, тархах, өтгөрүүлэх, ус хадгалах, хальс үүсгэх шинж чанартай бөгөөд барилгын материал, нэхмэл эдлэл гэх мэт, хоол хүнс, өдөр тутмын химийн бодис, бүрэх, электроникийн үйлдвэрлэлд өргөн хэрэглэгддэг. бусад аж үйлдвэрийн талбарууд [21].

1.2.1 Гидроксипропил метилцеллюлозын бүтэц

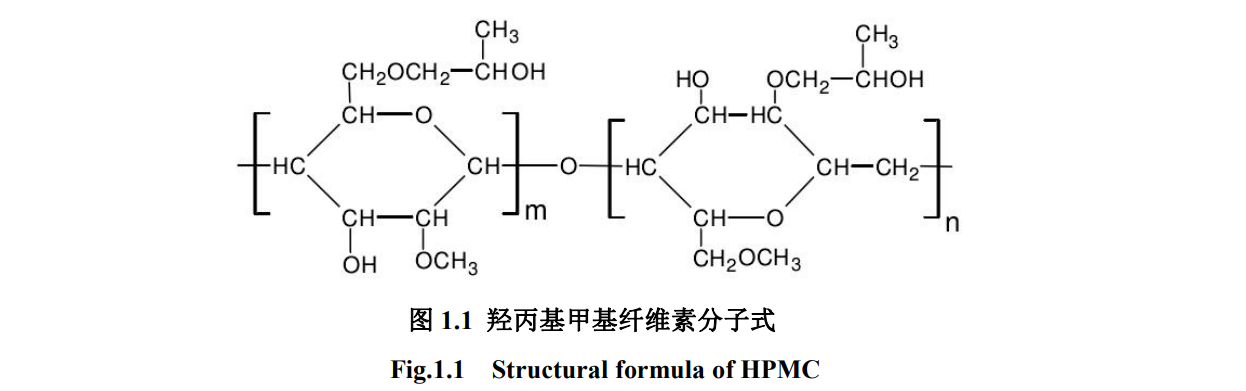

HPMC-ийг байгалийн целлюлозоос шүлтжүүлсний дараа гаргаж авдаг бөгөөд полигидроксипропилийн эфир ба метилийн нэг хэсгийг пропилен исэл ба метил хлоридоор эфиржүүлдэг.Арилжааны HPMC метил орлуулах ерөнхий зэрэг нь 1.0-2.0, гидроксипропилийн дундаж орлуулах зэрэг нь 0.1-1.0 хооронд хэлбэлздэг.Түүний молекулын томъёог Зураг 1.1 [22] -д үзүүлэв.

Байгалийн целлюлозын макромолекулуудын хооронд хүчтэй устөрөгчийн холбоо байдаг тул усанд уусахад хэцүү байдаг.Целлюлозын молекулуудын хоорондох устөрөгчийн холбоог устгаж, усанд уусах чадварыг нэмэгдүүлдэг [23] ], эфиржүүлсэн целлюлоз руу эфирийн бүлгүүдийг нэвтрүүлдэг тул эфиржүүлсэн целлюлозын усанд уусах чанар мэдэгдэхүйц сайжирдаг.Гидроксипропил метилцеллюлоз (HPMC) нь ердийн гидроксиалкил алкил холимог эфир [21] бөгөөд түүний бүтцийн нэгж D-глюкопиранозын үлдэгдэл нь метокси (-OCH3), гидроксипропокси (-OCH2 CH-(CH3) n OH) ба урвалд ороогүй гидроил бүлгүүдийг агуулдаг. Целлюлозын холимог эфир нь бүлэг тус бүрийн зохицуулалт, хувь нэмрийн цогц тусгал юм.-[OCH2CH(CH3)] n OH n OH бүлгийн төгсгөлд байрлах гидроксил бүлэг нь идэвхтэй бүлэг бөгөөд цаашид алкилжиж, гидроксиалкилжих боломжтой, салаалсан гинж нь урт бөгөөд энэ нь макромолекулд тодорхой дотоод хуванцаржуулах нөлөөтэй байдаг. гинж;-OCH3 нь төгсгөлийн бүлэг бөгөөд орлуулалтын дараа урвалын талбай идэвхгүй болох ба богино бүтэцтэй гидрофобик бүлэгт хамаардаг [21].Шинээр нэмэгдсэн салбар гинжин хэлхээний гидроксил бүлгүүд болон глюкозын үлдэгдэл дээр үлдсэн гидроксил бүлгүүдийг дээрх бүлгүүдээр өөрчлөх боломжтой бөгөөд үүний үр дүнд маш нарийн төвөгтэй бүтэц, тодорхой энергийн хязгаарт тохируулагдах шинж чанарууд бий болно [24].

1.2.2 Гидроксипропил метилцеллюлозын усанд уусах чадвар

Гидроксипропил метилцеллюлоз нь өвөрмөц бүтэцтэй тул олон гайхалтай шинж чанартай байдаг бөгөөд тэдгээрийн хамгийн алдартай нь усанд уусдаг чанар юм.Энэ нь хүйтэн усанд коллоид уусмал болж хавдаж, уусмал нь гадаргуугийн тодорхой идэвхжил, өндөр тунгалаг, тогтвортой гүйцэтгэлтэй байдаг [21].Гидроксипропил метилцеллюлоз нь үнэндээ метилцеллюлозыг пропилен ислийн эфиржилтээр өөрчилсний дараа гаргаж авсан целлюлозын эфир учраас метилцеллюлозтой төстэй хүйтэн усанд уусах, халуун усанд уусдаггүй шинж чанартай хэвээр байгаа бөгөөд усанд уусах чанар нь сайжирсан.Сайн тунгалаг, тогтвортой зуурамтгай чанар бүхий уусмалыг авахын тулд метил целлюлозыг 0-5 хэмд 20-40 минутын турш байрлуулах шаардлагатай.Гидроксипропил метилцеллюлозын уусмал нь сайн тогтвортой байдал, ил тод байдлыг хангахын тулд зөвхөн 20-25 ° C температурт байх ёстой [25].Жишээлбэл, нунтагласан гидроксипропил метилцеллюлозыг (мөхлөг хэлбэртэй 0.2-0.5 мм) 4%-ийн усан уусмалын зуурамтгай чанар 200С-т 2000 центипойд хүрэх үед хөргөхгүйгээр тасалгааны температурт усанд амархан уусдаг.

1.2.3 Гидроксипропил метилцеллюлозын хальс үүсгэх шинж чанар

Гидроксипропил метилцеллюлозын уусмал нь маш сайн хальс үүсгэх шинж чанартай бөгөөд энэ нь эмийн бэлдмэлийг бүрэх таатай нөхцлийг бүрдүүлдэг.Үүнээс үүссэн бүрхүүл нь өнгөгүй, үнэргүй, хатуу, тунгалаг байдаг [21].

Ян Янжун [26] гидроксипропил метилцеллюлозын хальс үүсгэх шинж чанарыг судлахын тулд ортогональ туршилтыг ашигласан.Шалгалт нь өөр өөр концентрацитай, өөр өөр уусгагчтай гурван түвшинд хийгдсэн.Үр дүн нь 50% этилийн спиртийн уусмалд 10% гидроксипропил метилцеллюлозыг нэмэх нь хамгийн сайн хальс үүсгэх шинж чанартай бөгөөд тогтвортой ялгардаг эмийн хальсанд хальс үүсгэгч материал болгон ашиглаж болохыг харуулсан.

1.1 Гидроксипропил метилцеллюлозын хальсыг хуванцаржуулах өөрчлөлт

Байгалийн сэргээгдэх нөөцийн хувьд целлюлозыг түүхий эд болгон бэлтгэсэн хальс нь тогтвортой байдал, боловсруулалт сайтай, хаягдсаны дараа биологийн задралд ордог тул байгаль орчинд хор хөнөөлгүй юм.Гэсэн хэдий ч хуванцаржуулаагүй целлюлоз хальс нь хатуулаг муутай байдаг бөгөөд целлюлозыг хуванцаржуулж, өөрчлөх боломжтой.

[27] целлюлоз ацетат пропионатыг хуванцаржуулж, өөрчлөхийн тулд триэтил цитрат ба ацетил тетрабутил цитратыг ашигласан.Үр дүн нь триэтил цитрат ба ацетил тетрабутил цитратын массын хувь 10% байх үед целлюлозын ацетат пропионатын хальс тасрах үед суналт 36%, 50% -иар нэмэгдсэн болохыг харуулсан.

Luo Qiushui нар [28] хуванцаржуулагч глицерол, стеарины хүчил, глюкозын метилцеллюлозын мембраны механик шинж чанарт үзүүлэх нөлөөг судалжээ.Глицеролын агууламж 1.5% байхад метил целлюлозын мембраны суналтын хурд, глюкоз, стеарины хүчлийн нэмэлт агууламж 0.5% байхад метил целлюлозын мембраны суналтын харьцаа сайн байсан нь үр дүнгээс харагдаж байна.

Глицерол нь өнгөгүй, чихэрлэг, тунгалаг, наалдамхай шингэн бөгөөд энэ нь ихэвчлэн глицерин гэж нэрлэгддэг.Усан уусмал, зөөлрүүлэгч, хуванцаржуулагч гэх мэтийг шинжлэхэд тохиромжтой.Усаар ямар ч хэмжээгээр уусгах боломжтой бөгөөд бага концентрацитай глицеролын уусмалыг тосолгооны тос болгон ашиглаж арьсыг чийгшүүлнэ.Сорбитол, цагаан гигроскоп нунтаг эсвэл талст нунтаг, ширхэгтэй эсвэл мөхлөг, үнэргүй.Энэ нь чийг шингээх, ус хадгалах үүрэгтэй.Бохь, чихэр үйлдвэрлэхэд бага зэрэг нэмбэл хоолыг зөөлөн байлгаж, зохион байгуулалтыг сайжруулж, хатууралтыг бууруулж, элсний үүрэг гүйцэтгэдэг.Глицерол ба сорбитол нь усанд уусдаг бодис бөгөөд тэдгээрийг усанд уусдаг целлюлозын эфиртэй хольж болно [23].Тэдгээрийг целлюлозын хуванцаржуулагч болгон ашиглаж болно.Нэмэлт хийсний дараа тэдгээр нь целлюлозын хальсыг хугарах үед уян хатан байдал, суналтыг сайжруулж чадна.[29].Ерөнхийдөө уусмалын концентраци 2-5%, хуванцаржуулагчийн хэмжээ нь целлюлозын эфирийн 10-20% байна.Хуванцаржуулагчийн агууламж хэт өндөр байвал коллоид шингэн алдалтын агшилтын үзэгдэл өндөр температурт үүснэ [30].

1.2 Гидроксипропил метилцеллюлозын хальсны хөндлөн холбоосын өөрчлөлт

Усанд уусдаг хальс нь усанд уусах чадвар сайтай боловч үрийн сав баглаа боодлын уут гэх мэт зарим тохиолдолд хэрэглэхэд хурдан уусдаггүй.Үрийг усанд уусдаг хальсаар ороосон бөгөөд энэ нь үрийн амьдрах чадварыг нэмэгдүүлдэг.Энэ үед үрийг хамгаалахын тулд хальс хурдан уусна гэж тооцдоггүй, харин хальс нь эхлээд үрэнд тодорхой хэмжээний ус хадгалах нөлөө үзүүлэх ёстой.Тиймээс киноны усанд уусдаг хугацааг уртасгах шаардлагатай.[21].

Гидроксипропил метилцеллюлоз нь усанд уусах чадвар сайтай байгаагийн шалтгаан нь түүний молекулын бүтцэд олон тооны гидроксил бүлгүүд байдаг бөгөөд эдгээр гидроксил бүлгүүд нь альдегидтэй хөндлөн холбоосын урвалд орж гидроксипропил метилцеллюлозын молекулуудыг үүсгэдэг. , улмаар гидроксипропил метилцеллюлозын хальсны усанд уусах чадварыг бууруулж, гидроксил бүлэг ба альдегидийн хоорондох хөндлөн холбоосын урвал нь олон тооны химийн холбоог үүсгэх бөгөөд энэ нь хальсны механик шинж чанарыг тодорхой хэмжээгээр сайжруулж чадна.Гидроксипропил метилцеллюлозтой холбосон альдегид нь глутаральдегид, глиоксал, формальдегид гэх мэт орно. Тэдгээрийн дотроос глутаральдегид нь альдегидийн хоёр бүлэгтэй бөгөөд хөндлөн холбоосын урвал хурдан явагддаг ба глутаральдегид нь түгээмэл хэрэглэгддэг ариутгагч бодис юм.Энэ нь харьцангуй аюулгүй тул глутаральдегидийг эфирийн хөндлөн холбоос болгон ашигладаг.Уусмал дахь энэ төрлийн хөндлөн холбогч бодисын хэмжээ ерөнхийдөө эфирийн жингийн 7-10% байна.Эмчилгээний температур ойролцоогоор 0-30 ° C, хугацаа нь 1 ~ 120 минут байна [31].Хөндлөн холболтын урвалыг хүчиллэг нөхцөлд хийх шаардлагатай.Эхлээд уусмалын рН-ийг ойролцоогоор 4-6 болгохын тулд органик бус хүчтэй хүчил эсвэл органик карбоксилын хүчил нэмж, дараа нь альдегидийг нэмж, хөндлөн холбоосын урвалыг явуулна [32].Ашигласан хүчилд HCl, H2SO4, цууны хүчил, нимбэгийн хүчил гэх мэт орно.Хүссэн рН-ийн хүрээнд уусмалыг хөндлөн холбох урвал явуулахын тулд хүчил ба альдегидийг нэгэн зэрэг нэмж болно [33].

1.3 Гидроксипропил метилцеллюлозын хальсны исэлдэлтийн эсрэг шинж чанар

Гидроксипропил метилцеллюлоз нь баялаг нөөцтэй, хальс үүсгэхэд хялбар, шинэхэн хадгалах үйлчилгээтэй.Хүнсний хадгалалтын хувьд энэ нь хөгжлийн асар их боломжтой [34-36].

Жуан Рунгю[37] хүнсний гидроксипропил метилцеллюлоз (HPMC) хальсыг хэрэглэж, улаан лооль дээр түрхэж, дараа нь 20 ° C-т 18 хоногийн турш хадгалж, улаан лоолийн бат бөх байдал, өнгөт үзүүлэх нөлөөг судалжээ.Үр дүн нь HPMC бүрээстэй улаан лоолийн хатуулаг нь бүрхүүлгүйгээс өндөр байгааг харуулж байна.Мөн HPMC хүнсний хальс нь 20 хэмд хадгалахад улаан лоолийн өнгөний өөрчлөлтийг ягаанаас улаан болгож удаашруулж чаддаг нь батлагдсан.

[38] хүйтэнд хадгалах явцад “Wuzhong” булангийн жимсний чанар, антоцианин нийлэгжилт, антиоксидант идэвхжилд гидроксипропил метилцеллюлоз (HPMC) бүрэх нөлөөг судалсан.Үр дүн нь HPMC хальсаар боловсруулсан лаврын исэлдэлтийн эсрэг үйл ажиллагаа сайжирч, хадгалалтын явцад ялзрах хурд багасч, 5% HPMC хальс нь хамгийн сайн нөлөө үзүүлсэн байна.

Ван Кайкай нар.[39] 1 хэмд хадгалах явцад хураан авсан лаврын жимсний чанар, антиоксидант шинж чанарт рибофлавины нийлмэл гидроксипропил метилцеллюлоз (HPMC) бүрхүүл хэрхэн нөлөөлж байгааг судлахын тулд “Wuzhong” лаврын жимсийг туршилтын материал болгон ашигласан.үйл ажиллагааны үр нөлөө.Үр дүн нь рибофлавин-нийлмэл HPMC бүрсэн лаврын жимс нь дан рибофлавин эсвэл HPMC бүрээстэй харьцуулахад илүү үр дүнтэй болохыг харуулсан бөгөөд хадгалах явцад лаврын жимсний ялзралыг үр дүнтэй бууруулж, улмаар жимс хадгалах хугацааг уртасгадаг.

Сүүлийн жилүүдэд хүмүүс хүнсний аюулгүй байдлын шаардлага улам бүр нэмэгдэж байна.Дотоодын болон гадаадын судлаачид аажмаар хүнсний нэмэлтээс сав баглаа боодлын материал руу судалгаа хийх чиглэлээ өөрчилсөн.Сав баглаа боодлын материалд антиоксидант нэмэх эсвэл шүрших замаар хүнсний исэлдэлтийг бууруулж чадна.Ялзалтын хурдны нөлөө [40].Байгалийн антиоксидантууд нь хүний биед өндөр аюулгүй байдал, эрүүл мэндэд сайн нөлөө үзүүлдэг тул ихээхэн санаа зовниж ирсэн [40,41].

Хулсан навчны антиоксидант (богинохондоо AOB) нь хулсны өвөрмөц үнэртэй, усанд сайн уусдаг байгалийн антиоксидант юм.Энэ нь үндэсний стандарт GB2760 жагсаалтад орсон бөгөөд ЭМЯ-наас байгалийн гаралтай хүнсний антиоксидант болохыг баталсан.Мөн махан бүтээгдэхүүн, усны бүтээгдэхүүн, хийсвэр хоолонд хүнсний нэмэлт болгон ашиглаж болно [42].

Sun Lina гэх мэт.[42]хулсны навчны антиоксидантуудын үндсэн бүрэлдэхүүн хэсэг, шинж чанарыг судалж, хулсны навчны антиоксидантыг хоол хүнсэнд хэрэглэх талаар танилцуулав.Шинэхэн майонезид 0.03% AOB нэмбэл антиоксидант нөлөө нь энэ үед хамгийн тод харагдаж байна.Цайны полифенолын антиоксиданттай ижил хэмжээний антиоксиданттай харьцуулахад түүний антиоксидант нөлөө нь цайны полифенолоос илүү сайн байдаг;шар айраганд 150% нэмэх мг/л-д шар айрагны антиоксидант шинж чанар, хадгалалтын тогтвортой байдал мэдэгдэхүйц нэмэгдэж, шар айраг нь дарсны биед сайн нийцдэг.Дарсны үндсэн чанарыг хангахын зэрэгцээ хулсны навчны үнэр, зөөлөн амтыг нэмэгдүүлдэг [43].

Дүгнэж хэлэхэд, гидроксипропил метилцеллюлоз нь сайн хальс үүсгэх шинж чанартай бөгөөд маш сайн гүйцэтгэлтэй байдаг.Энэ нь мөн ногоон өнгөтэй, задрах чадвартай материал бөгөөд савлагааны салбарт савлагааны хальс болгон ашиглах боломжтой [44-48].Глицерол ба сорбитол нь усанд уусдаг хуванцаржуулагч юм.Целлюлозын хальс үүсгэгч уусмалд глицерин эсвэл сорбитол нэмэх нь гидроксипропил метилцеллюлозын хальсны бат бөх чанарыг сайжруулж, улмаар хальс хугарах үед суналтыг нэмэгдүүлдэг [49-51].Глутаральдегид нь түгээмэл хэрэглэгддэг ариутгагч бодис юм.Бусад альдегидтэй харьцуулахад харьцангуй аюулгүй, молекулд нь диальдегидийн бүлэг агуулагддаг ба хөндлөн холбоосын хурд харьцангуй хурдан байдаг.Үүнийг гидроксипропил метилцеллюлозын хальсны хөндлөн холбоосын өөрчлөлт болгон ашиглаж болно.Энэ нь хальсны усанд уусах чадварыг тохируулах боломжтой бөгөөд ингэснээр хальсыг илүү олон тохиолдолд ашиглах боломжтой [52-55].Гидроксипропил метилцеллюлозын хальсан дээр хулсны навчны антиоксидант нэмснээр гидроксипропил метилцеллюлозын хальсны антиоксидант шинж чанарыг сайжруулж, хүнсний сав баглаа боодол дахь хэрэглээг өргөжүүлнэ.

1.4 Сэдвийн санал

Судалгааны өнөөгийн байдлаас харахад усанд уусдаг хальс нь ихэвчлэн PVA хальс, PEO хальс, цардуул, уурагт суурилсан усанд уусдаг хальснаас бүрддэг.Газрын тосонд суурилсан материалын хувьд PVA болон PEO нь нөхөн сэргээгдэхгүй нөөц бөгөөд тэдгээрийн түүхий эдийг үйлдвэрлэх процессыг бохирдуулж болзошгүй.Хэдийгээр АНУ, Япон болон бусад орнууд үүнийг хоргүй бодисын жагсаалтад оруулсан ч аюулгүй байдал нь эргэлзээтэй хэвээр байна.Амьсгалах, залгих нь хоёулаа биед хортой [8] бөгөөд үүнийг бүрэн ногоон хими гэж нэрлэж болохгүй.Цардуул болон уурагт суурилсан усанд уусдаг материалыг үйлдвэрлэх процесс нь үндсэндээ хор хөнөөлгүй, бүтээгдэхүүн нь аюулгүй боловч хатуу хальс үүсгэдэг, суналт багатай, амархан хугардаг зэрэг сул талуудтай.Тиймээс ихэнх тохиолдолд тэдгээрийг PVA гэх мэт бусад материалуудтай холих замаар бэлтгэх шаардлагатай байдаг.Ашиглалтын үнэ цэнэ өндөр биш байна.Тиймээс одоо байгаа усанд уусдаг хальсны согогийг сайжруулахын тулд маш сайн гүйцэтгэлтэй, сэргээгдэх, усанд уусдаг шинэ савлагаатай хальс бүтээх нь маш чухал юм.

Гидроксипропил метилцеллюлоз нь байгалийн полимер материал бөгөөд нөөцөөр баялаг төдийгүй нөхөн сэргээгдэх боломжтой.Энэ нь усанд уусах, хальс үүсгэх шинж чанартай, усанд уусдаг савлагаатай хальс бэлтгэх нөхцөлтэй.Иймд гидроксипропил метилцеллюлозоор шинэ төрлийн усанд уусдаг савлагаатай хальсыг түүхий эд болгон бэлтгэж, бэлтгэх нөхцөл, харьцааг системтэйгээр оновчтой болгож, тохирох хуванцаржуулагч (глицерин, сорбитол) нэмэхээр зорьж байна.Механик шинж чанар, оптик шинж чанар, усанд уусах чадвар, антиоксидант шинж чанар зэрэг илүү сайн цогц шинж чанартай гидроксипропилийн бүлгийг бэлтгэхийн тулд хөндлөн холбоос (глютаральдегид), антиоксидант (хулсан навчны антиоксидант) болон тэдгээрийн шинж чанарыг сайжруулах.Метилцеллюлозын усанд уусдаг сав баглаа боодлын хальс нь усанд уусдаг савлагааны хальс материал болгон ашиглахад ихээхэн ач холбогдолтой юм.

1.5 Судалгааны агуулга

Судалгааны агуулга нь дараах байдалтай байна.

1) HPMC усанд уусдаг сав баглаа боодлын хальсыг уусмал цутгах хальс үүсгэх аргаар бэлтгэсэн бөгөөд хальс үүсгэдэг HPMC шингэний концентраци болон хальс үүсгэх температурын гүйцэтгэлд үзүүлэх нөлөөллийг судлахын тулд хальсны шинж чанарт дүн шинжилгээ хийсэн. HPMC усанд уусдаг савлагааны хальс.

2) HPMC усанд уусдаг савлагааны хальсны механик шинж чанар, усанд уусах чадвар, оптик шинж чанарт глицерол, сорбитол хуванцаржуулагчийн нөлөөг судлах.

3) HPMC усанд уусдаг савлагааны хальсны усанд уусах чадвар, механик шинж чанар, оптик шинж чанарт глютаральдегидийн хөндлөн холбоосын нөлөөг судлах.

4) AOB/HPMC усанд уусдаг савлагааны хальс бэлтгэх.AOB/HPMC нимгэн хальсны исэлдэлтийн эсэргүүцэл, усанд уусах чадвар, механик шинж чанар, оптик шинж чанарыг судалсан.

2-р бүлэг Усанд уусдаг савлагааны хальсны гидроксипропил метил целлюлозын бэлтгэл ба шинж чанарууд

2.1 Танилцуулга

Гидроксипропил метилцеллюлоз нь байгалийн целлюлозын дериватив юм.Энэ нь хоргүй, бохирдуулдаггүй, нөхөн сэргээгдэх, химийн хувьд тогтвортой, усанд сайн уусах, хальс үүсгэх шинж чанартай.Энэ нь усанд уусдаг савлагааны хальсан материал юм.

Энэ бүлэгт гидроксипропил метилцеллюлозыг 2%-6%-ийн массын хувьтай гидроксипропил метилцеллюлозын уусмал бэлтгэх, уусмал цутгах аргаар усанд уусдаг савлагааны хальс бэлтгэх, хальс үүсгэгч шингэний концентраци ба хальс үүсгэх нөлөөг судлах түүхий эд болгон ашиглах болно. хальсны механик, оптик болон усанд уусах шинж чанаруудын температур.Киноны талст шинж чанар нь рентген туяаны дифракцаар тодорхойлогддог бөгөөд гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальсны суналтын бат бэх, тасрах үеийн суналт, гэрлийн дамжуулалт, мананцар зэргийг суналтын туршилт, оптик туршилт, усанд уусах чадварын туршилтын зэрэглэлээр шинжлэв. ба усанд уусах чадвар.

2.2 Туршилтын хэлтэс

2.2.1 Туршилтын материал, багаж хэрэгсэл

2.2.2 Сорьц бэлтгэх

1) Жинлэх: Тодорхой хэмжээний гидроксипропил метилцеллюлозыг электрон жингээр жинлэнэ.

2) Уусгах: Бэлтгэсэн ионгүйжүүлсэн усанд жигнэж авсан гидроксипропил метилцеллюлозыг нэмж, хэвийн температур, даралтаар бүрэн уустал хутгаж, тодорхой концентрацитай найрлагыг олж авахын тулд тодорхой хугацаанд байлгана (хөөс арилгана).мембраны шингэн.2%, 3%, 4%, 5%, 6% гэсэн найрлагатай.

3) Кино үүсгэх: ① Кино үүсгэгч янз бүрийн концентрацитай хальс бэлтгэх: Янз бүрийн концентрацитай HPMC хальс үүсгэгч уусмалыг шилэн петрийн аяганд хийж хальсыг цутгаж, 40~50°C температурт тэсэлгээний хатаах зууханд хийж хатаана. кино үүсгэдэг.Усанд уусдаг гидроксипропил метилцеллюлозын 25-50 мкм зузаантай савлагааны хальс бэлтгэж, хальсыг нь хуулж, хатаах хайрцагт хийнэ.②Янз бүрийн хальс үүсгэх температурт нимгэн хальс бэлтгэх (хатаах, хальс үүсгэх үеийн температур): 5% HPMC-ийн концентрацитай хальс үүсгэгч уусмалыг шилэн петрийн аяганд хийж, янз бүрийн температурт (30~70°C) цутгаж хальслана. ) Кино нь албадан агаарт хатаах зууханд хатаасан.Усанд уусдаг гидроксипропил метилцеллюлозын 45 μм орчим зузаантай савлагааны хальсыг бэлтгэж, хальсыг нь хуулж, хатаах хайрцагт хийж хэрэглэхээр бэлтгэсэн.Бэлтгэсэн гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальсыг товчоор HPMC хальс гэж нэрлэдэг.

2.2.3 Шинж чанар, гүйцэтгэлийн хэмжилт

2.2.3.1 Өргөн өнцгийн рентген туяаны дифракцийн (XRD) шинжилгээ

Өргөн өнцгийн рентген дифракц (XRD) нь бодисын талст төлөвийг молекулын түвшинд шинжилдэг.Тодорхойлолтод Швейцарийн Thermo ARL компанид үйлдвэрлэсэн ARL/XTRA төрлийн рентген дифрактометрийг ашигласан.Хэмжилтийн нөхцөл: Рентген цацрагийн эх үүсвэр нь никель шүүлтүүртэй Cu-kα шугам (40кВ, 40мА) байв.Скан хийх өнцөг нь 0°-аас 80° (2θ) хооронд байна.Скан хийх хурд 6°/мин.

2.2.3.2 Механик шинж чанар

Киноны суналтын бат бэх ба тасрах үеийн суналтыг түүний механик шинж чанарыг үнэлэх шалгуур болгон ашигладаг бөгөөд суналтын бат бэх (суналтын бат бөх) нь хальс нь хамгийн их жигд хуванцар хэв гажилт үүсгэх үед үүсэх стрессийг хэлдэг бөгөөд нэгж нь МПа байна.Хугарсан үеийн суналт (Breaking Elongation) нь хальсыг хугарах үеийн суналтын харьцааг % -ээр илэрхийлсэн анхны урттай харьцуулна.Instron (Шанхай)-ын туршилтын төхөөрөмжийн INSTRON (5943) төрлийн бяцхан электрон бүх нийтийн суналтын машиныг ашиглан хуванцар хальсны суналтын шинж чанарыг GB13022-92 туршилтын аргын дагуу 25°С, 50% RH нөхцөлд туршиж, жигд дээжийг сонгоно. зузаан, хольцгүй цэвэр гадаргууг шалгана.

2.2.3.3 Оптик шинж чанар

Оптик шинж чанар нь савлагааны хальсны ил тод байдлын чухал үзүүлэлт бөгөөд голчлон хальсны дамжуулалт, мананцар юм.Киноны дамжуулалт ба мананцарыг дамжуулагч манан шалгагч ашиглан хэмжсэн.Цэвэр гадаргуутай, үрчлээгүй туршилтын дээжийг сонгон авч, туршилтын тавцан дээр зөөлөн тавиад, сорогчоор бэхлээд, тасалгааны температурт (25 ° C ба 50% RH) хальсны гэрлийн дамжуулалт, мананцарыг хэмжинэ.Дээжийг 3 удаа туршин дундаж утгыг авна.

2.2.3.4 Усанд уусах чадвар

Ойролцоогоор 45мкм зузаантай 30мм×30мм хэмжээтэй хальс хайчилж, 200мл-ийн аяганд 100мл ус хийж, хальсыг хөдөлгөөнгүй усны гадаргуугийн голд байрлуулж, хальс бүрэн арилах хугацааг хэмжинэ [56].Дээж бүрийг 3 удаа хэмжиж, дундаж утгыг авсан бөгөөд нэгж нь мин.

2.2.4 Мэдээлэл боловсруулах

Туршилтын өгөгдлийг Excel програмаар боловсруулж, Origin программ хангамжаар зурсан.

2.3 Үр дүн ба хэлэлцүүлэг

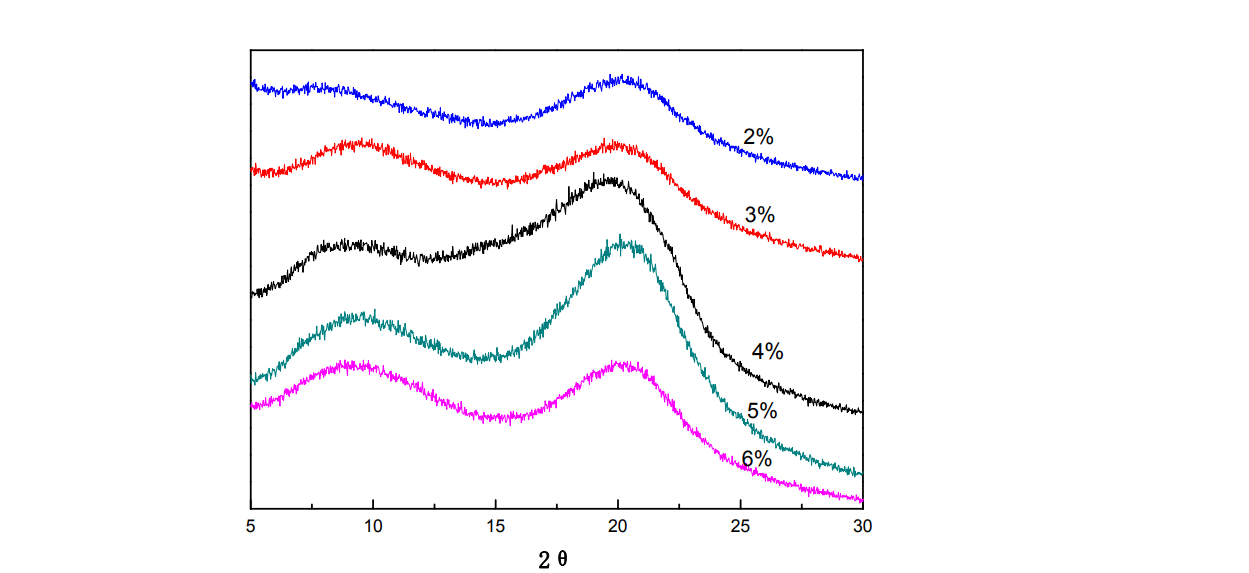

2.3.1.1 Янз бүрийн хальс үүсгэгч уусмалын концентраци дахь HPMC нимгэн хальсны XRD загвар

Fig.2.1 HPMC киноны XRD нь HP-ийн өөр өөр агуулгатай

Өргөн өнцгийн рентген туяа нь молекулын түвшинд байгаа бодисын талст төлөв байдлын шинжилгээ юм.Зураг 2.1 нь янз бүрийн хальс үүсгэгч уусмалын концентраци дахь HPMC нимгэн хальсны XRD дифракцийн загвар юм.Зураг дээрх HPMC хальсанд дифракцийн хоёр оргил [57-59] (ойролцоогоор 9.5° ба 20.4°) байна.HPMC-ийн концентраци нэмэгдэхийн хэрээр HPMC хальсны дифракцийн оргилууд 9.5 ° ба 20.4 ° орчимд эхэлж байгааг зурагнаас харж болно.дараа нь суларч, молекулын зохион байгуулалтын зэрэг (захиалгат зохион байгуулалт) эхлээд нэмэгдэж, дараа нь буурсан.Концентраци 5% байх үед HPMC молекулуудын эмх цэгцтэй зохион байгуулалт нь оновчтой байдаг.Дээрх үзэгдлийн шалтгаан нь HPMC-ийн концентраци ихсэх тусам хальс үүсгэгч уусмал дахь талст бөөмийн тоо нэмэгдэж, улмаар HPM-ийн молекулын зохицуулалт илүү тогтмол болж байгаатай холбоотой байж болох юм.HPMC-ийн концентраци 5% -иас хэтрэх үед хальсны XRD дифракцийн оргил нь сулардаг.Молекулын гинжин хэлхээний зохион байгуулалтын үүднээс авч үзвэл HPMC-ийн концентраци хэт их байвал хальс үүсгэгч уусмалын зуурамтгай чанар хэт өндөр байдаг нь молекулын гинжийг хөдөлгөж, цаг хугацаанд нь зохион байгуулах боломжгүй болгодог. HPMC киноны захиалга буурсан.

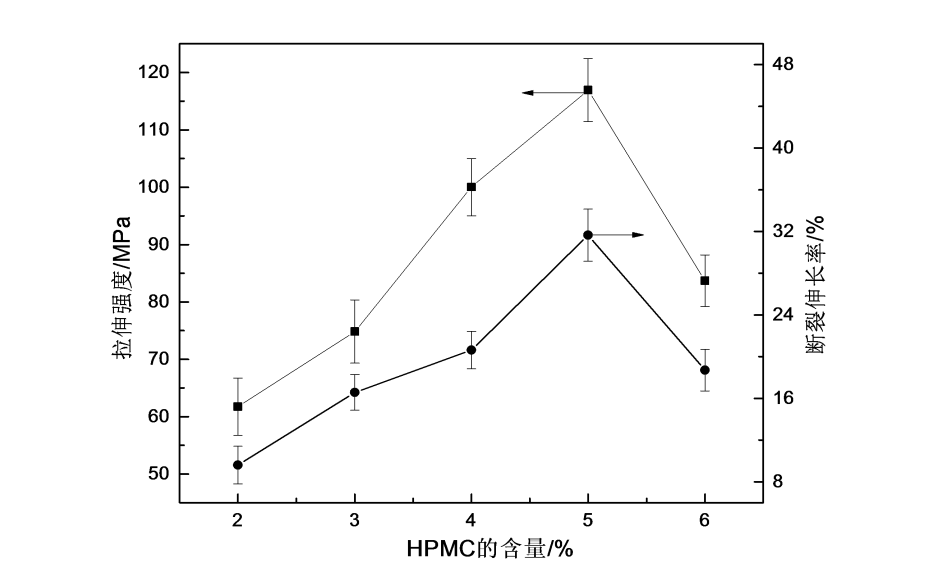

2.3.1.2 Янз бүрийн хальс үүсгэгч уусмалын концентраци дахь HPMC нимгэн хальсны механик шинж чанар.

Киноны суналтын бат бэх ба хугарах үеийн суналтыг түүний механик шинж чанарыг үнэлэх шалгуур болгон ашигладаг бөгөөд суналтын бат бэх нь хальс нь хамгийн их жигд хуванцар хэв гажилт үүсгэх үед үүссэн стрессийг хэлнэ.Хугарлын үеийн суналт нь шилжилтийг тасрах үеийн хальсны анхны урттай харьцуулсан харьцаа юм.Киноны механик шинж чанарыг хэмжих нь түүний хэрэглээг зарим салбарт шүүж болно.

Зураг.2.2 HPMC хальсны механик шинж чанарт HPMC-ийн янз бүрийн агууламжийн нөлөө

2.2-р зурагт хальс үүсгэгч уусмалын янз бүрийн концентрацитай HPMC хальсыг хугарах үед суналтын бат бэх ба суналтын өөрчлөлтийн хандлагаас харахад HPMC хальсны хугарлын үеийн суналтын бат бэх ба суналт нь суналтын бат бэхийн агууламж нэмэгдэхийн хэрээр эхлээд нэмэгдэж байгааг харж болно. HPMC хальс үүсгэх шийдэл.Уусмалын концентраци 5% байх үед HPMC хальсны механик шинж чанар илүү сайн байдаг.Учир нь хальс үүсгэгч шингэний концентраци бага, уусмалын зуурамтгай чанар бага, молекулын гинж хоорондын харилцан үйлчлэл харьцангуй сул, молекулууд эмх цэгцтэй байх боломжгүй тул хальсны талстжих чадвар бага, түүний механик шинж чанар муу;хальс үүсгэгч шингэний концентраци 5% байх үед механик шинж чанар нь хамгийн оновчтой утгад хүрдэг;хальс үүсгэгч шингэний концентраци нэмэгдэхийн хэрээр уусмалыг цутгах, тархах нь улам хэцүү болж, улмаар олж авсан HPMC хальс жигд бус зузаан, илүү олон гадаргуугийн согогууд [60] үүсэж, уусмалын механик шинж чанар буурахад хүргэдэг. HPMC кино.Тиймээс 5% HPMC хальс үүсгэгч уусмалын концентраци нь хамгийн тохиромжтой.Олж авсан киноны гүйцэтгэл ч илүү сайн байна.

2.3.1.3 Янз бүрийн хальс үүсгэгч уусмалын концентраци дахь HPMC нимгэн хальсны оптик шинж чанарууд

Сав баглаа боодлын хальсанд гэрлийн дамжуулалт ба манан нь хальсны ил тод байдлыг илтгэх чухал үзүүлэлт юм.Зураг 2.3-т хальс үүсгэгч шингэний янз бүрийн концентраци дахь HPMC хальсны дамжуулалт ба манангийн өөрчлөлтийн чиг хандлагыг харуулав.HPMC хальс үүсгэгч уусмалын концентраци ихсэх тусам HPMC хальсны дамжуулалт аажмаар буурч, хальс үүсгэгч уусмалын концентраци ихсэх тусам манан их хэмжээгээр нэмэгдэж байгааг зурагнаас харж болно.

Зураг.2.3 HPMC хальсны оптик шинж чанарт HPMC-ийн янз бүрийн агууламжийн нөлөө

Хоёр үндсэн шалтгаан бий: Нэгдүгээрт, дисперс фазын тооны концентрацийн үүднээс авч үзвэл концентраци бага байх үед тоон концентраци нь материалын оптик шинж чанарт давамгайлдаг [61].Тиймээс HPMC хальс үүсгэгч уусмалын концентраци нэмэгдэхийн хэрээр хальсны нягтрал багасдаг.Гэрлийн дамжуулалт мэдэгдэхүйц буурч, манан нь мэдэгдэхүйц нэмэгдсэн.Хоёрдугаарт, кино бүтээх үйл явцын шинжилгээнээс үзэхэд энэ нь уусмал цутгах хальс үүсгэх аргаар хийгдсэн байж магадгүй юм.Сунгах хүндрэлийн өсөлт нь хальсны гадаргуугийн гөлгөр байдал, HPMC хальсны оптик шинж чанар буурахад хүргэдэг.

2.3.1.4 Янз бүрийн хальс үүсгэгч шингэний концентраци дахь HPMC нимгэн хальсны усанд уусах чадвар

Усанд уусдаг хальсны усанд уусах чадвар нь тэдгээрийн хальс үүсгэгч концентрацтай холбоотой байдаг.30 мм × 30 мм хэмжээтэй хальс үүсгэх янз бүрийн концентрацитай хальсыг хайчилж, хальсыг "+" гэж тэмдэглэж, хальс бүрэн арилах хугацааг хэмжинэ.Хэрвээ хальс нь шилэн аяганы хананд наалдсан эсвэл ороосон бол дахин туршина.Зураг 2.4 нь янз бүрийн хальс үүсгэгч шингэний концентраци дахь HPMC хальсны усанд уусах чадварын чиг хандлагын диаграмм юм.Кино үүсгэгч шингэний концентраци нэмэгдэхийн хэрээр HPMC хальсны усанд уусах хугацаа уртсаж байгааг зурагнаас харж болно, энэ нь HPMC хальсны усанд уусах чадвар буурч байгааг харуулж байна.Шалтгаан нь HPMC хальс үүсгэгч уусмалын концентраци ихсэх тусам уусмалын зуурамтгай чанар нэмэгдэж, гелацийн дараа молекул хоорондын хүч нэмэгдэж, улмаар HPMC хальсны тархалт сулардаг гэж таамаглаж байна. ус ба усанд уусах чадвар буурах.

Зураг 2.4 HPMC хальсны усанд уусах чанарт HPMC-ийн янз бүрийн агууламжийн нөлөө

2.3.2 HPMC нимгэн хальсанд хальс үүсгэх температурын нөлөө

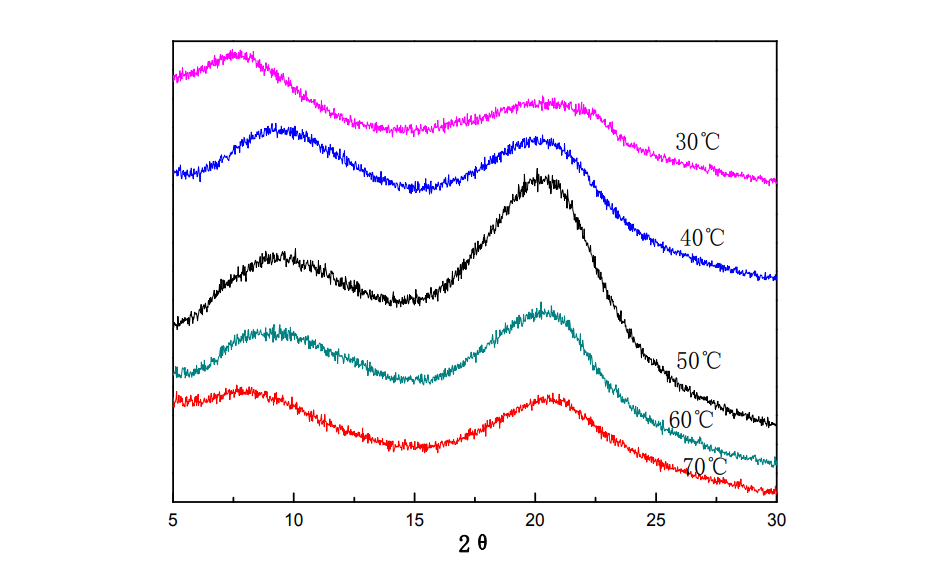

2.3.2.1 Янз бүрийн хальс үүсгэх температурт HPMC нимгэн хальсны XRD загвар

Зураг 2.5 янз бүрийн хальс үүсгэх температурын дор HPMC киноны XRD

Зураг 2.5-д хальс үүсгэх янз бүрийн температурт HPMC нимгэн хальсны XRD загварыг үзүүлэв.9.5° ба 20.4°-ийн дифракцийн хоёр оргилыг HPMC хальсанд шинжилсэн.Дифракцийн оргилуудын эрчмийн үүднээс авч үзвэл хальс үүсгэх температур нэмэгдэхийн хэрээр хоёр газар дахь дифракцийн оргилууд эхлээд нэмэгдэж, дараа нь суларч, талстжих чадвар эхлээд нэмэгдэж, дараа нь буурчээ.Кино үүсгэх температур 50 ° C байх үед HPMC молекулуудын дараалсан зохицуулалт Температурын нэг төрлийн цөмд үзүүлэх нөлөөний үүднээс авч үзвэл температур бага, уусмалын зуурамтгай чанар өндөр, болор цөмийн өсөлтийн хурд жижиг, талсжих нь хэцүү байдаг;хальс үүсгэх температур аажмаар нэмэгдэхийн хэрээр бөөмжилтийн хурд нэмэгдэж, молекулын гинжин хэлхээний хөдөлгөөн хурдасч, молекулын гинж нь болор цөмийн эргэн тойронд эмх цэгцтэй байрлаж, талстжилт үүсэхэд хялбар байдаг тул талсжилт тодорхой температурт хамгийн их утгад хүрэх болно;хальс үүсгэх температур хэт өндөр, молекулын хөдөлгөөн хэт хүчтэй, болор цөм үүсэхэд хүндрэлтэй, цөмийн үр ашиг бага, талст үүсэхэд хүндрэлтэй байдаг [62,63].Тиймээс HPMC хальсны талст чанар эхлээд нэмэгдэж, дараа нь хальс үүсгэх температур нэмэгдэх тусам буурдаг.

2.3.2.2 Янз бүрийн хальс үүсгэх температурт HPMC нимгэн хальсны механик шинж чанар

Кино үүсгэх температурын өөрчлөлт нь хальсны механик шинж чанарт тодорхой хэмжээгээр нөлөөлнө.Зураг 2.6-д хальс үүсгэх янз бүрийн температурт HPMC хальсны тасрах үеийн суналтын бат бэх ба суналтын өөрчлөлтийн хандлагыг харуулав.Үүний зэрэгцээ эхлээд өсч, дараа нь буурах хандлагатай байсан.Кино үүсгэх температур 50 ° C байх үед HPMC хальсны тасрах үеийн суналтын бат бэх ба суналт нь 116 МПа ба 32% байсан хамгийн дээд утгад хүрсэн.

Зураг.2.6 HPMC хальсны механик шинж чанарт хальс үүсгэх температурын нөлөө

Молекулын зохион байгуулалтын үүднээс авч үзвэл молекулуудын эмх цэгцтэй байршил их байх тусам суналтын бат бэх сайн байдаг [64].2.5-р зураг дээрх HPMC хальсны янз бүрийн хальс үүсэх температурын XRD загвараас харахад хальс үүсэх температур нэмэгдэхийн хэрээр HPMC молекулуудын эмх цэгцтэй байрлал эхлээд нэмэгдэж, дараа нь буурч байгааг харж болно.Кино үүсэх температур 50 °C байх үед эрэмбэлэгдсэн зохион байгуулалтын зэрэг нь хамгийн их байдаг тул HPMC хальсны суналтын бат бэх нь эхлээд нэмэгдэж, дараа нь хальс үүсгэх температур нэмэгдэх тусам буурч, хамгийн их утга нь хальс үүсэх үед гарч ирдэг. температур 50 ℃.Хагарлын суналт нь эхлээд нэмэгдэж, дараа нь буурах хандлагыг харуулж байна.Үүний шалтгаан нь температур нэмэгдэхийн хэрээр молекулуудын эмх цэгцтэй байдал эхлээд нэмэгдэж, дараа нь буурч, полимер матрицад үүссэн талст бүтэц нь талстжаагүй полимер матрицад тархдагтай холбоотой байж болох юм.Матрицад физик хөндлөн холбоос бүхий бүтэц үүсдэг бөгөөд энэ нь хатууруулахад тодорхой үүрэг гүйцэтгэдэг [65], ингэснээр 50 ° C-ийн хальс үүсэх температурт HPMC хальс тасрах үед суналтыг сайжруулдаг.

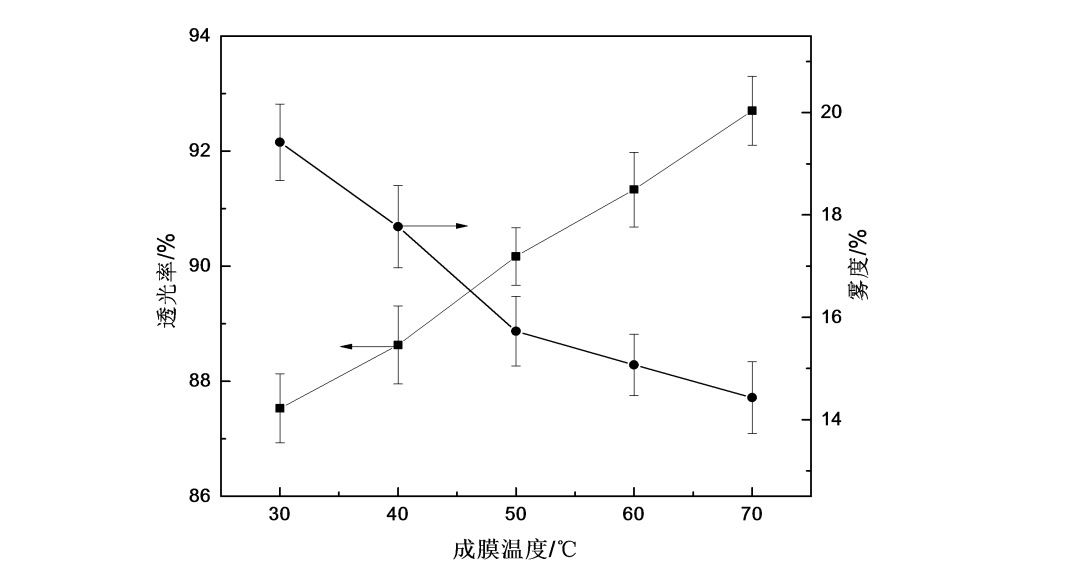

2.3.2.3 Янз бүрийн хальс үүсгэх температурт HPMC хальсны оптик шинж чанар

Зураг 2.7 нь хальс үүсгэх янз бүрийн температурт HPMC хальсны оптик шинж чанарын өөрчлөлтийн муруй юм.Кино үүсгэх температур нэмэгдэхийн хэрээр HPMC хальсны дамжуулалт аажмаар нэмэгдэж, манан аажмаар буурч, HPMC хальсны оптик шинж чанар аажмаар сайжирч байгааг зургаас харж болно.

Зураг 2.7 ХБК-ийн оптик шинж чанарт хальс үүсгэх температурын нөлөө

Температур ба усны молекулуудын хальсанд үзүүлэх нөлөөллийн дагуу [66], температур бага үед HPMC-д усны молекулууд холбогдсон ус хэлбэрээр байдаг боловч энэ нь холбогдсон ус аажмаар ууршдаг бөгөөд HPMC нь шилэн төлөвт байдаг.Киноны дэгдэмхий байдал нь HPMC-д нүх үүсгэдэг бөгөөд дараа нь гэрлийн цацрагийн дараа нүхэнд сарнилт үүсдэг [67], тиймээс хальсны гэрлийн дамжуулалт бага, манан ихтэй байдаг;Температур нэмэгдэхийн хэрээр HPMC-ийн молекулын сегментүүд хөдөлж эхэлдэг, Усны ууршимтгай байдлын дараа үүссэн нүхнүүд дүүрч, нүх нь аажмаар буурч, нүхэнд гэрлийн тархалтын зэрэг буурч, дамжуулах чадвар нэмэгддэг [68]. хальсны гэрлийн дамжуулалт нэмэгдэж, манан багасна.

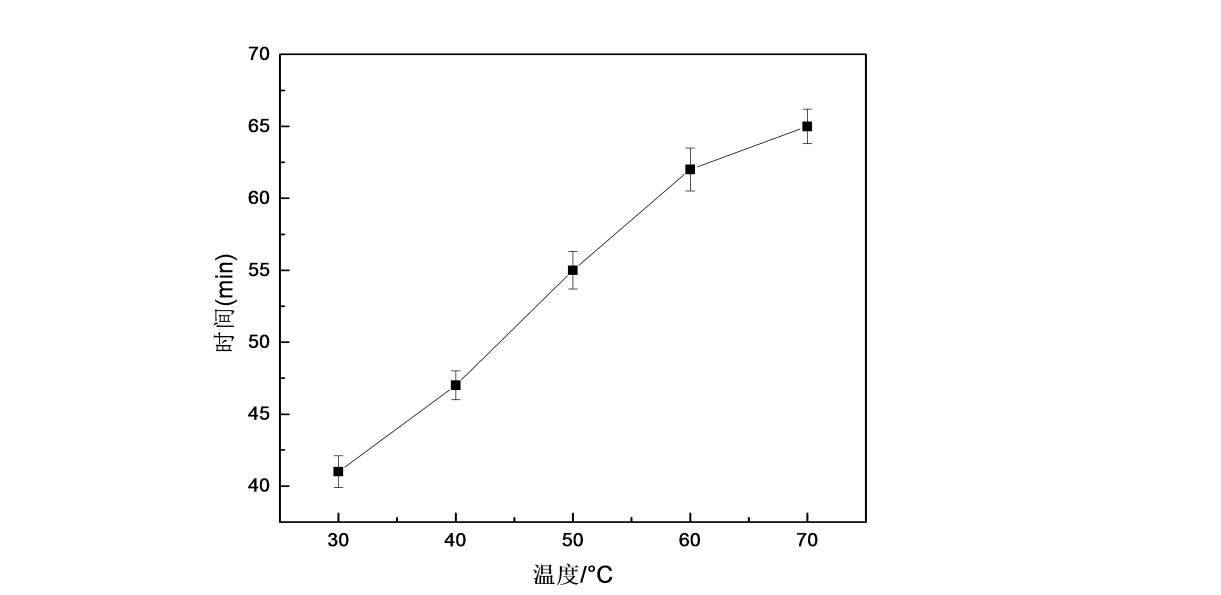

2.3.2.4 Янз бүрийн хальс үүсгэх температурт HPMC хальсны усанд уусах чадвар

Зураг 2.8-д хальс үүсгэх янз бүрийн температурт HPMC хальсны усанд уусах чадварын муруйг үзүүлэв.Кино үүсгэх температур нэмэгдэхийн хэрээр HPMC хальсны усанд уусах хугацаа нэмэгдэж, өөрөөр хэлбэл HPMC хальсны усанд уусах чанар муудаж байгааг зурагнаас харж болно.Кино үүсгэх температур нэмэгдэхийн хэрээр усны молекулуудын ууршилт, гелацийн хурд хурдасч, молекулын гинжин хэлхээний хөдөлгөөн хурдасч, молекулын зай багасч, хальсны гадаргуу дээрх молекулын бүтэц илүү нягт, Энэ нь усны молекулууд HPMC молекулуудын хооронд ороход хүндрэл учруулдаг.Усанд уусах чадвар нь мөн буурдаг.

Зураг 2.8 HPMC хальсны усанд уусах чанарт хальс үүсгэх температурын нөлөө

2.4 Энэ бүлгийн хураангуй

Энэ бүлэгт гидроксипропил метилцеллюлозыг уусмал цутгах хальс үүсгэх аргаар HPMC усанд уусдаг савлагааны хальс бэлтгэх түүхий эд болгон ашигласан.HPMC хальсны талст чанарыг XRD дифракцаар шинжилсэн;HPMC-ийн усанд уусдаг савлагааны хальсны механик шинж чанарыг микро электрон универсал суналтын туршилтын машинаар, HPMC хальсны оптик шинж чанарыг гэрлийн дамжуулагч манан шалгагчаар туршиж, шинжилсэн.Усанд уусах хугацааг (усанд уусах хугацаа) усанд уусах чадварыг шинжлэхэд ашигладаг.Дээрх судалгаанаас дараах дүгнэлтийг гаргаж байна.

1) HPMC хальсны механик шинж чанар нь эхлээд хальс үүсгэгч уусмалын концентраци ихсэх тусам нэмэгдэж, дараа нь буурч, хальс үүсгэх температур нэмэгдэх тусам эхлээд нэмэгдэж, дараа нь буурсан байна.HPMC хальс үүсгэгч уусмалын концентраци 5%, хальс үүсгэх температур 50 ° C байх үед хальсны механик шинж чанар сайн байна.Энэ үед суналтын бат бэх нь ойролцоогоор 116МПа, тасрах үеийн суналт нь ойролцоогоор 31% байна;

2) HPMC хальсны оптик шинж чанар нь хальс үүсгэгч уусмалын концентраци нэмэгдэх тусам буурч, хальс үүсгэх температур нэмэгдэх тусам аажмаар нэмэгддэг;хальс үүсгэгч уусмалын концентраци 5%, хальс үүсгэх температур 50 хэмээс хэтрэхгүй байх ёстойг цогцоор нь авч үзэх.

3) HPMC хальсны усанд уусах чадвар нь хальс үүсгэгч уусмалын концентраци нэмэгдэж, хальс үүсгэх температурын өсөлтөөр буурах хандлагатай байв.5% HPMC хальс үүсгэгч уусмалын концентраци ба 50 ° C-ийн хальс үүсгэх температурыг ашиглах үед хальсны ус уусгах хугацаа 55 минут байв.

Бүлэг 3 Хуванцаржуулагчийн HPMC усанд уусдаг савлагааны хальсанд үзүүлэх нөлөө

3.1 Танилцуулга

Шинэ төрлийн байгалийн полимер материал болох HPMC усанд уусдаг савлагааны хальс нь сайн хөгжих ирээдүйтэй.Гидроксипропил метилцеллюлоз нь байгалийн целлюлозын дериватив юм.Хоргүй, бохирдуулдаггүй, нөхөн сэргээгдэх чадвартай, химийн хувьд тогтвортой, сайн шинж чанартай.Усанд уусдаг, хальс үүсгэдэг, энэ нь усанд уусдаг савлагааны хальсан материал юм.

Өмнөх бүлэгт гидроксипропил метилцеллюлозыг уусмал цутгах хальс үүсгэх аргаар түүхий эд болгон ашиглан HPMC усанд уусдаг савлагааны хальс бэлтгэх, хальс үүсгэгч шингэний концентраци ба хальс үүсгэх температурын гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальсанд үзүүлэх нөлөөг авч үзсэн болно. .гүйцэтгэлийн нөлөө.Үр дүнгээс харахад хальсны суналтын бат бэх нь ойролцоогоор 116МПа, тасрах үеийн суналт нь концентраци болон процессын оновчтой нөхцөлд 31% байна.Ийм хальсны хатуулаг нь зарим хэрэглээнд муу байдаг тул цаашид сайжруулах шаардлагатай.

Энэ бүлэгт гидроксипропил метилцеллюлозыг түүхий эд болгон ашигласан хэвээр байгаа бөгөөд усанд уусдаг савлагааны хальсыг уусмал цутгах хальс үүсгэх аргаар бэлтгэсэн болно., тасрах үеийн суналт), оптик шинж чанар (дамжуулагч, манан) ба усанд уусах чадвар.

3.2 Туршилтын хэлтэс

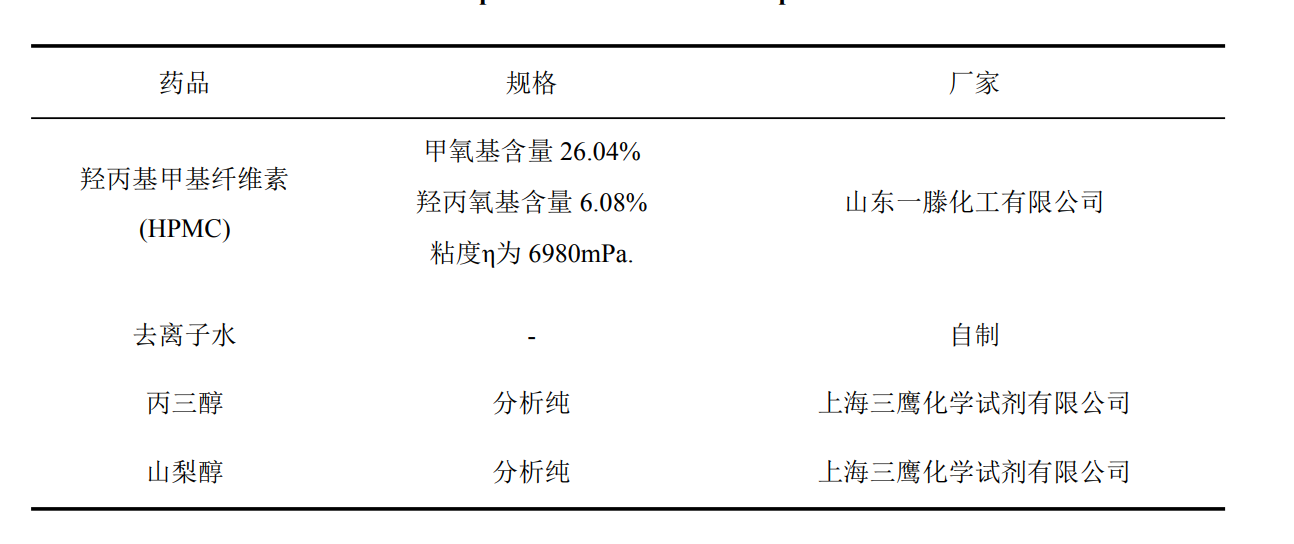

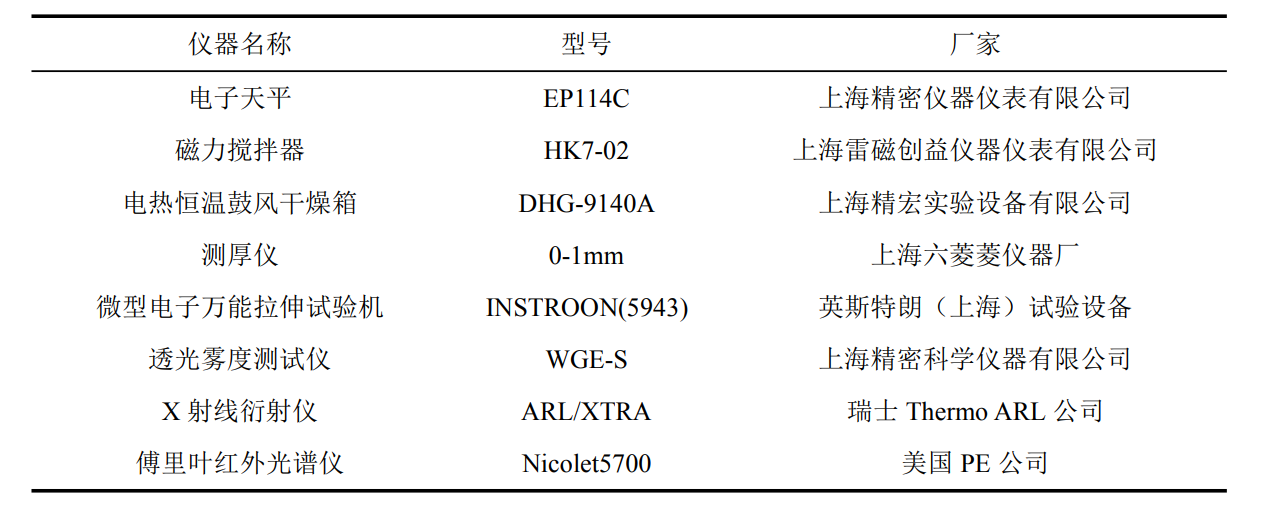

3.2.1 Туршилтын материал, багаж хэрэгсэл

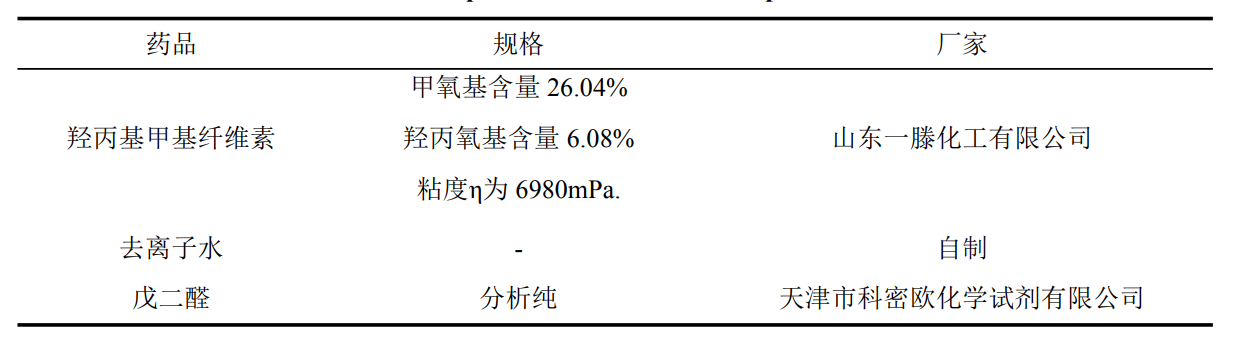

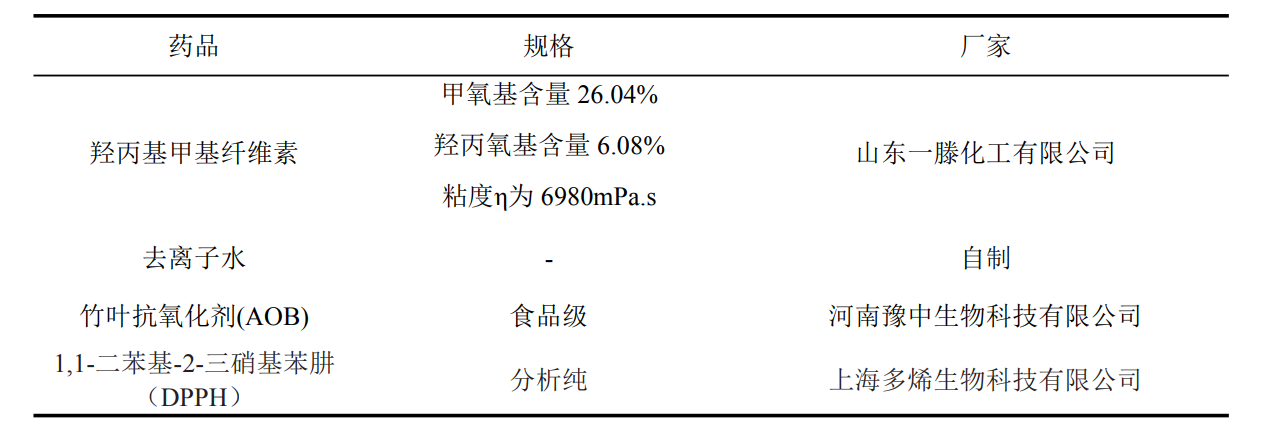

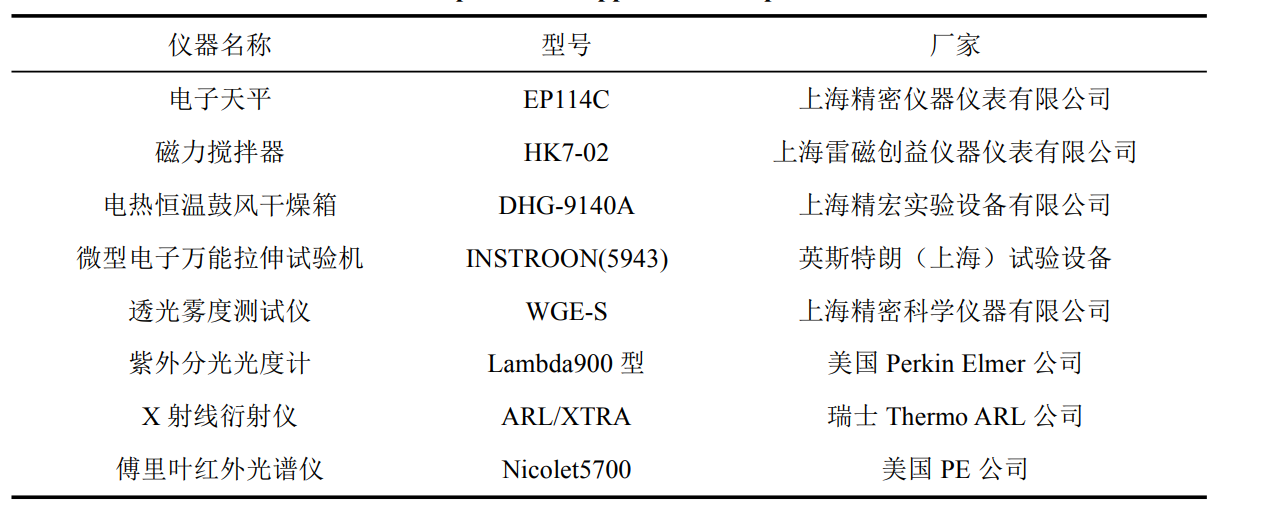

Хүснэгт 3.1 Туршилтын материал ба техникийн үзүүлэлтүүд

Хүснэгт 3.2 Туршилтын багаж хэрэгсэл ба техникийн үзүүлэлтүүд

3.2.2 Дээж бэлтгэх

1) Жинлэх: Тодорхой хэмжээний гидроксипропил метилцеллюлоз (5%), сорбитол (0.05%, 0.15%, 0.25%, 0.35%, 0.45%) зэргийг электрон тарааж, тариураар глицериныг (0.05%) хэмжинэ. 0.15%, 0.25%, 0.35%, 0.45%).

2) Уусгах: Бэлтгэсэн ионгүйжүүлсэн усанд жинлэсэн гидроксипропил метилцеллюлозыг нэмж, хэвийн температур, даралтаар бүрэн уусах хүртэл хутгаж, дараа нь глицерин эсвэл сорбитолыг өөр өөр массаар тус тус нэмнэ.Гидроксипропил метилцеллюлозын уусмалд жигд холихын тулд хэсэг хугацаанд хутгаж, тодорхой концентрацитай хальс үүсгэгч шингэнийг олж авахын тулд 5 минут байлгана (хөөс арилгана).

3) Кино хийх: хальс үүсгэгч шингэнийг шилэн петри аяганд хийж, хальс үүсгэн, гель болгохын тулд тодорхой хугацаанд байлгаад дараа нь тэсэлгээний хатаах зууханд хийж хатаана. 45 мкм-ийн зузаантай хальс үүсгэхийн тулд хальс үүсгэнэ.Киноыг ашиглахын тулд хатаах хайрцагт байрлуулсны дараа.

3.2.3 Шинж чанар, гүйцэтгэлийн туршилт

3.2.3.1 Хэт улаан туяаны шингээлтийн спектроскопи (FT-IR) шинжилгээ

Хэт улаан туяаны шингээлтийн спектроскопи (FTIR) нь молекулын бүтцэд агуулагдах функциональ бүлгүүдийг тодорхойлох, функциональ бүлгүүдийг тодорхойлох хүчирхэг арга юм.HPMC савлагааны хальсны хэт улаан туяаны шингээлтийн спектрийг Thermoelectric корпорацийн үйлдвэрлэсэн Nicolet 5700 Fourier хувиргах хэт улаан туяаны спектрометр ашиглан хэмжсэн.Энэ туршилтанд нимгэн хальсны аргыг ашигласан бөгөөд сканнердах хүрээ нь 500-4000 см-1, сканнердсан тоо 32. Дээжийн хальсыг хатаах зууханд 50 0С-т 24 цагийн турш хэт улаан туяаны спектроскопоор хатаана.

3.2.3.2 Өргөн өнцгийн рентген дифракцийн (XRD) шинжилгээ: 2.2.3.1-тэй адил

3.2.3.3 Механик шинж чанарыг тодорхойлох

Киноны суналтын бат бэх ба хугарах үеийн суналтыг түүний механик шинж чанарыг үнэлэх параметр болгон ашигладаг.Хугарлын суналт нь хальс хугарсан үеийн шилжилтийг анхны урттай харьцуулсан харьцааг %-р илэрхийлнэ.Instron (Шанхай) туршилтын төхөөрөмжийн INSTRON (5943) бяцхан электрон бүх нийтийн суналтын машиныг ашиглан хуванцар хальсны суналтын шинж чанарыг GB13022-92 туршилтын аргын дагуу 25 ° C, 50% RH нөхцөлд туршиж, жигд дээжийг сонго. зузаан, хольцгүй цэвэр гадаргууг шалгана.

3.2.3.4 Оптик шинж чанарыг тодорхойлох: 2.2.3.3-тай адил

3.2.3.5 Усанд уусах чадварыг тодорхойлох

Ойролцоогоор 45мкм зузаантай 30мм×30мм хэмжээтэй хальс хайчилж, 200мл-ийн аяганд 100мл ус хийж, хальсыг хөдөлгөөнгүй усны гадаргуугийн голд байрлуулж, хальс бүрэн арилах хугацааг хэмжинэ [56].Дээж бүрийг 3 удаа хэмжиж, дундаж утгыг авсан бөгөөд нэгж нь мин.

3.2.4 Мэдээлэл боловсруулах

Туршилтын өгөгдлийг Excel программаар боловсруулж, графикийг Origin программ хангамжаар зурсан.

3.3 Үр дүн ба хэлэлцүүлэг

3.3.1 Глицерол ба сорбитолын HPMC хальсны хэт улаан туяаны шингээлтийн спектрт үзүүлэх нөлөө

(a) Глицерол (б) Сорбитол

Зураг.3.1 Янз бүрийн глицерол эсвэл сорбитолын баяжмалын дор байрлах HPMC хальсны FT-IR

Хэт улаан туяаны шингээлтийн спектроскопи (FTIR) нь молекулын бүтцэд агуулагдах функциональ бүлгүүдийг тодорхойлох, функциональ бүлгүүдийг тодорхойлох хүчирхэг арга юм.Зураг 3.1-д янз бүрийн глицерол, сорбитол агуулсан HPMC хальсны хэт улаан туяаны спектрийг үзүүлэв.HPMC хальсны араг ясны чичиргээний оргилууд нь 2600~3700см-1 ба 750~1700см-1 [57-59], 3418см-1 гэсэн хоёр бүсэд голчлон байгааг зурагнаас харж болно.

Ойролцоох шингээлтийн зурвасууд нь OH бондын суналтын чичиргээнээс үүдэлтэй бөгөөд 2935см-1 нь -CH2-ийн шингээлтийн оргил, 1050см-1 нь анхдагч ба хоёрдогч гидроксил бүлэгт -CO- ба -COC- шингээлтийн оргил, мөн 1657см-1 нь гидроксипропилийн бүлгийн шингээлтийн оргил юм.Хүрээний суналтын чичиргээн дэх гидроксил бүлгийн шингээлтийн оргил нь 945см-1 нь -CH3-ийн ганхах шингээлтийн оргил юм [69].1454см-1, 1373см-1, 1315см-1, 945см-1-ийн шингээлтийн оргилууд нь тэгш хэмт бус, тэгш хэмтэй хэв гажилтын чичиргээ, хавтгай доторх ба хавтгайн гаднах гулзайлтын чичиргээнд -CH3-т тусгагдсан байна [18].Хуванцаржуулсны дараа хальсны хэт улаан туяаны спектрт шингээлтийн шинэ оргилууд гарч ирээгүй нь HPMC нь чухал өөрчлөлтөд ороогүй, өөрөөр хэлбэл хуванцаржуулагч нь түүний бүтцийг устгаагүйг харуулж байна.Глицерол нэмснээр HPMC хальсны 3418см-1-д -OH-ийн суналтын чичиргээний оргил, 1657см-1-д шингээлтийн оргил нь суларч, -CO- ба --ийн шингээлтийн дээд цэгүүд суларсан. COC- үндсэн ба хоёрдогч гидроксил бүлгүүд дээр суларсан;HPMC хальсанд сорбитол нэмснээр -OH суналтын чичиргээний оргил 3418см-1, шингээлтийн оргил 1657см-1 суларсан..Эдгээр шингээлтийн оргилуудын өөрчлөлт нь голчлон индуктив нөлөөлөл ба молекул хоорондын устөрөгчийн холбооноос үүдэлтэй бөгөөд энэ нь зэргэлдээх -CH3 ба -CH2 зурвасуудтай өөрчлөгддөг.жижиг учир молекул бодис оруулах нь молекул хоорондын устөрөгчийн холбоо үүсэхэд саад болдог тул хуванцаржуулсан хальсны суналтын бат бэх буурдаг [70].

3.3.2 Глицерол ба сорбитолын HPMC хальсны XRD загварт үзүүлэх нөлөө

(a) Глицерол (б) Сорбитол

Зураг 3.2 Янз бүрийн глицерол эсвэл сорбитолын баяжмал дор HPMC хальсны XRD

Өргөн өнцгийн рентген дифракц (XRD) нь молекулын түвшинд бодисын талст төлөв байдалд дүн шинжилгээ хийдэг.Тодорхойлолтод Швейцарийн Thermo ARL компанид үйлдвэрлэсэн ARL/XTRA төрлийн рентген дифрактометрийг ашигласан.Зураг 3.2 нь глицерин ба сорбитолын өөр өөр нэмэлт бүхий HPMC хальсны XRD загвар юм.Глицерол нэмснээр дифракцийн оргил эрч хүч 9.5 ° ба 20.4 ° хоёулаа суларсан;сорбитол нэмснээр нэмэлтийн хэмжээ 0.15% байх үед дифракцийн оргил 9.5°-д нэмэгдэж, 20.4°-ийн дифракцийн оргил нь суларсан боловч нийт дифракцийн оргил эрчим нь сорбитолгүй HPMC хальснаас бага байв. .Сорбитолыг тасралтгүй нэмснээр дифракцийн оргил 9.5°-д дахин суларч, 20.4°-ийн дифракцийн оргил мэдэгдэхүйц өөрчлөгдөөгүй.Учир нь глицерин, сорбитолын жижиг молекулуудыг нэмснээр молекулын гинжин хэлхээний эмх цэгцийг алдагдуулж, анхны болор бүтцийг устгаж, улмаар хальсны талстжилтыг бууруулдаг.Глицерол нь HPMC хальсны талстжилтад маш их нөлөө үзүүлдэг нь глицерин ба HPMC нь сайн нийцдэг бол сорбитол болон HPMC нь тааруухан байгааг зурагнаас харж болно.Хуванцаржуулагчийн бүтцийн шинжилгээнээс үзэхэд сорбитол нь целлюлозтой төстэй сахарын цагираг бүтэцтэй бөгөөд түүний стерик саадтай нөлөө их байдаг тул сорбитолын молекулууд болон целлюлозын молекулуудын хоорондын харилцан нэвтрэлт сул байдаг тул целлюлозын талсжилтад бага нөлөө үзүүлдэг.

[48].

3.3.3 Глицерол ба сорбитолын HPMC хальсны механик шинж чанарт үзүүлэх нөлөө

Киноны суналтын бат бэх ба суналт нь түүний механик шинж чанарыг үнэлэх параметр болгон ашигладаг бөгөөд механик шинж чанарын хэмжилт нь тодорхой талбарт түүний хэрэглээг шүүж чаддаг.Зураг 3.3-т хуванцаржуулагчийг нэмсний дараа HPMC хальсны тасрах үеийн суналтын бат бэх ба суналтын өөрчлөлтийг харуулав.

Fig.3.3 HPMC хальсны машины шинж чанарт глицерин эсвэл сорбитолумон үзүүлэх нөлөө

Зураг 3.3(а)-аас харахад глицериныг нэмснээр HPMC хальсны тасрах үеийн суналт эхлээд нэмэгдэж, дараа нь багасч, харин суналтын бат бэх нь эхлээд хурдацтай буурч, дараа нь аажмаар нэмэгдэж, дараа нь үргэлжлүүлэн буурсаар байгааг харж болно.Глицерол нь илүү их гидрофилик бүлгүүдтэй тул материал болон усны молекулуудад хүчтэй чийгшүүлэх нөлөөтэй [71], улмаар хальсны уян хатан чанарыг сайжруулдаг тул HPMC хальсны хугарлын суналт эхлээд нэмэгдэж, дараа нь буурсан байна.Глицеролын нэмэгдэл тасралтгүй нэмэгдэхийн хэрээр HPMC хальсны тасрах суналт багасдаг, учир нь глицерин нь HPMC молекулын гинжин хэлхээг ихэсгэж, макромолекулуудын хоорондох орооцолдол нь цэг багасч, хальс тасрах үед хальс тасрах хандлагатай байдаг. онцлон тэмдэглэж, улмаар хальсны тасрах үеийн суналтыг бууруулна.Суналтын бат бэх хурдацтай буурч байгаа шалтгаан нь: глицеринийн жижиг молекулуудыг нэмэх нь HPMC молекулын гинж хоорондын нягт зохицуулалтыг алдагдуулж, макромолекулуудын хоорондын харилцан үйлчлэлийн хүчийг сулруулж, хальсны суналтын бат бэхийг бууруулдаг;суналтын бат бэх Молекулын гинжин хэлхээний зохицуулалтын үүднээс авч үзвэл зохих глицерин нь HPMC молекулын гинжин хэлхээний уян хатан байдлыг тодорхой хэмжээгээр нэмэгдүүлж, полимер молекулын гинжний зохион байгуулалтыг дэмжиж, хальсны суналтын бат бэхийг бага зэрэг нэмэгдүүлдэг;Гэсэн хэдий ч хэт их глицерол байгаа тохиолдолд молекулын гинж нь эмх цэгцтэй зохион байгуулалттай нэгэн зэрэг салж, задрах хурд нь дараалсан зохицуулалтаас өндөр байдаг [72], энэ нь глицеринийн талсжилтыг бууруулдаг. хальс, үр дүнд нь HPMC хальсны суналтын бат бэх бага.Бэхжүүлэх нөлөө нь HPMC хальсны суналтын бат бэхийн зардлаар хийгддэг тул нэмсэн глицеринийн хэмжээ хэт их байх ёсгүй.

Зураг 3.3(b)-д үзүүлснээр сорбитол нэмснээр HPMC хальсны тасрах үеийн суналт эхлээд нэмэгдэж, дараа нь багассан.Сорбитолын хэмжээ 0.15% байх үед HPMC хальсны хугарлын суналт 45% хүрч, дараа нь хальсны тасрах үеийн суналт аажмаар дахин буурчээ.Суналтын бат бэх хурдан буурч, дараа нь сорбитолыг тасралтгүй нэмснээр 50MP орчим хэлбэлздэг.Эндээс харахад сорбитолын хэмжээ 0.15% байвал хуванцаржуулах нөлөө хамгийн сайн байдаг.Учир нь сорбитолын жижиг молекулуудыг нэмснээр молекулын гинжин хэлхээний хэвийн зохион байгуулалтыг алдагдуулж, молекулуудын хоорондын зай ихсэж, харилцан үйлчлэх хүч багасч, молекулууд гулсахад хялбар байдаг тул хальс тасрах үеийн суналт нэмэгдэж, суналтын бат бэх буурах.Сорбитолын хэмжээ тасралтгүй нэмэгдэхийн хэрээр хальсны тасрах үеийн суналт дахин багассан, учир нь сорбитолын жижиг молекулууд макромолекулуудын хооронд бүрэн тархаж, макромолекулуудын хооронд орооцолдох цэгүүд аажмаар буурч, суналт багассан. киноны завсарлагаан дээр.

Глицерол ба сорбитолын HPMC хальс дээр хуванцаржуулах нөлөөг харьцуулж үзвэл 0.15% глицерин нэмснээр хальс тасрах үед суналтыг 50% хүртэл нэмэгдүүлэх боломжтой;0.15% сорбитол нэмэхэд зөвхөн хальс тасрах үед суналтыг нэмэгдүүлэх боломжтой. Энэ хурд нь ойролцоогоор 45% хүрдэг.Суналтын бат бэх буурч, глицерин нэмэхэд багассан.Глицерол нь HPMC хальсан дээр хуванцаржуулах нөлөө нь сорбитолоос илүү сайн байгааг харж болно.

3.3.4 Глицерол ба сорбитолын HPMC хальсны оптик шинж чанарт үзүүлэх нөлөө

(a) Глицерол (б) Сорбитол

Fig.3.4 HPMC хальсны глицерин эсвэл сорбитолумоны оптик шинж чанарын нөлөө

Гэрлийн дамжуулалт ба манан нь савлагааны хальсны ил тод байдлын чухал үзүүлэлт юм.Савласан барааны харагдах байдал, тунгалаг байдал нь савлагааны хальсны гэрлийн дамжуулалт, манангаас ихээхэн хамаардаг.Зураг 3.4-т үзүүлсэнчлэн глицерин болон сорбитолыг нэмсэн нь HPMC хальсны оптик шинж чанар, ялангуяа мананцарт нөлөөлсөн.Зураг 3.4(а) нь HPMC хальсны оптик шинж чанарт глицерин нэмсэн нөлөөг харуулсан график юм.Глицерол нэмснээр HPMC хальсны дамжуулалт эхлээд нэмэгдэж, дараа нь буурч, хамгийн их утга нь ойролцоогоор 0.25% хүрсэн;Манан хурдацтай, дараа нь аажмаар нэмэгдэв.Дээрх шинжилгээнээс харахад глицерин нэмэх хэмжээ 0.25% байхад хальсны оптик шинж чанар илүү сайн байдаг тул глицерин нэмэх хэмжээ 0.25%-иас хэтрэхгүй байх ёстой.Зураг 3.4(b) нь HPMC хальсны оптик шинж чанарт сорбитол нэмэх нөлөөг харуулсан график юм.Сорбитол нэмснээр HPMC хальсны манан нь эхлээд нэмэгдэж, дараа нь аажмаар буурч, дараа нь нэмэгдэж, дамжуулалт нь эхлээд нэмэгдэж, дараа нь нэмэгддэг болохыг зургаас харж болно.буурч, сорбитолын хэмжээ 0.45% байх үед гэрлийн дамжуулалт, манан зэрэг оргил цэгүүд гарч ирэв.Эндээс харахад сорбитолын хэмжээ 0.35-0.45% хооронд байвал оптик шинж чанар нь илүү сайн байдаг.Глицерол ба сорбитолын HPMC хальсны оптик шинж чанарт үзүүлэх нөлөөг харьцуулж үзвэл сорбитол нь хальсны оптик шинж чанарт бага нөлөө үзүүлдэг болохыг харж болно.

Ерөнхийдөө гэрлийн дамжуулалт өндөртэй материалууд нь бага манантай байх ба эсрэгээр, гэхдээ энэ нь үргэлж тийм байдаггүй.Зарим материал нь гэрэл дамжуулах өндөр чадвартай боловч царцсан шил гэх мэт нимгэн хальс зэрэг манантай байдаг [73].Энэхүү туршилтаар бэлтгэсэн хальс нь хэрэгцээнд нийцүүлэн тохирох хуванцаржуулагч болон нэмэлт хэмжээг сонгож болно.

3.3.5 Глицерол ба сорбитолын HPMC хальсны усанд уусах чанарт үзүүлэх нөлөө

(a) Глицерол (b) Сорбитол

Зураг 3.5 HPMC хальсны глицерин эсвэл сорбитолумоны усанд уусах чадварын нөлөө

Зураг 3.5-д глицерин ба сорбитолын HPMC хальсны усанд уусах чадварт үзүүлэх нөлөөг үзүүлэв.Хуванцаржуулагчийн агууламж нэмэгдэхийн хэрээр HPMC хальсны усанд уусах хугацаа уртасч, өөрөөр хэлбэл HPMC хальсны усанд уусах чадвар аажмаар буурч, глицерин нь HPMC хальсны усанд уусах чанарт илүү их нөлөө үзүүлж байгааг зургаас харж болно. сорбитолоос илүү.Гидроксипропил метилцеллюлоз нь усанд сайн уусдаг шалтгаан нь түүний молекулд олон тооны гидроксил бүлэг байдагтай холбоотой юм.Хэт улаан туяаны спектрийн шинжилгээнээс харахад глицерин, сорбитол нэмснээр HPMC хальсны гидроксил чичиргээний оргил суларч, HPMC молекул дахь гидроксил бүлгийн тоо буурч, гидрофилийн бүлэг буурч байгааг харуулж байна. HPMC хальсны усанд уусах чадвар буурдаг.

3.4 Энэ бүлгийн хэсгүүд

HPMC хальсны дээрх гүйцэтгэлийн шинжилгээгээр хуванцаржуулагч глицерол ба сорбитол нь HPMC хальсны механик шинж чанарыг сайжруулж, хальсны хугарал дахь суналтыг нэмэгдүүлдэг болохыг харж болно.Глицерол нэмэхэд 0.15% байвал HPMC хальсны механик шинж чанар харьцангуй сайн, суналтын бат бэх нь 60МПа орчим, тасрах үеийн суналт нь 50% орчим;глицерин нэмэхэд 0.25% байвал оптик шинж чанар нь илүү сайн байдаг.Сорбитолын агууламж 0.15% байх үед HPMC хальсны суналтын бат бэх нь ойролцоогоор 55МПа, тасрах үеийн суналт нь ойролцоогоор 45% хүртэл нэмэгддэг.Сорбитолын агууламж 0.45% байх үед хальсны оптик шинж чанар илүү сайн байдаг.Хуванцаржуулагч хоёулаа HPMC хальсны усанд уусах чадварыг бууруулсан бол сорбитол нь HPMC хальсны усанд уусах чанарт бага нөлөө үзүүлсэн.Хоёр хуванцаржуулагчийн HPMC хальсны шинж чанарт үзүүлэх нөлөөг харьцуулах нь HPMC хальс дээр глицериныг хуванцаржуулах нөлөө сорбитолоос илүү сайн болохыг харуулж байна.

Бүлэг 4 HPMC усанд уусдаг сав баглаа боодлын хальсан дээрх хөндлөн холбогч бодисуудын нөлөө

4.1 Танилцуулга

Гидроксипропил метилцеллюлоз нь их хэмжээний гидроксил бүлэг, гидроксипропокси бүлгүүдийг агуулдаг тул усанд уусах чадвар сайтай.Энэхүү цаас нь усанд уусах чадвараа ашиглан шинэ ногоон, байгаль орчинд ээлтэй усанд уусдаг савлагааны хальс бэлтгэхэд ашигладаг.Усанд уусдаг хальсыг хэрэглэхээс хамааран ихэнх хэрэглээнд усанд уусдаг хальсыг хурдан уусгах шаардлагатай байдаг ч заримдаа хоцрогдсон уусгах нь бас шаардлагатай байдаг [21].

Иймээс энэ бүлэгт глутаральдегидийг гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальсыг өөрчилсөн хөндлөн холбогч болгон ашиглаж, хальсны усанд уусах чадварыг бууруулж, үүсэх хугацааг хойшлуулахын тулд түүний гадаргууг хөндлөн холбосон. усанд уусах хугацаа.Гидроксипропил метилцеллюлозын хальсны усанд уусах чадвар, механик шинж чанар, оптик шинж чанарт янз бүрийн глютаральдегидийн эзлэхүүний нөлөөллийг голчлон судалсан.

4.2 Туршилтын хэсэг

4.2.1 Туршилтын материал, багаж хэрэгсэл

Хүснэгт 4.1 Туршилтын материал ба техникийн үзүүлэлтүүд

4.2.2 Сорьц бэлтгэх

1) Жинлэх: тодорхой хэмжээний гидроксипропил метилцеллюлозыг (5%) электрон жингээр жигнэх;

2) Уусгах: жигнэсэн гидроксипропил метилцеллюлозыг бэлтгэсэн ионгүйжүүлсэн усанд нэмж, тасалгааны температур, даралтаар бүрэн уустал хутгаж, дараа нь өөр өөр хэмжээтэй глутаральдегид (0.19% 0.25% 0.31%, 0.38%, 0.44%), жигд холино. тодорхой хугацаанд байлгана (хөөс арилгах), янз бүрийн хэмжээгээр глутаральдегид нэмсэн хальс үүсгэгч шингэнийг олж авна;

3) Кино хийх: Шилэн Петрийн аяганд хальс үүсгэгч шингэнийг шахаж, хальсыг цутгаж, хальсыг хатаахын тулд 40 ~ 50 ° C-ийн агаарт хатаах хайрцагт хийж, 45 мкм зузаантай хальс хийж, хальсыг нээнэ. , нөөцлөхийн тулд хатаах хайрцагт хийнэ.

4.2.3 Шинж чанар, гүйцэтгэлийн туршилт

4.2.3.1 Хэт улаан туяаны шингээлтийн спектроскопи (FT-IR) шинжилгээ

HPMC хальсны хэт улаан туяаны сорох хэмжээг Америкийн Thermoelectric компанийн үйлдвэрлэсэн Nicolet 5700 Fourier хэт улаан туяаны спектрометр ашиглан ойрын спектрийн тусламжтайгаар тодорхойлсон.

4.2.3.2 Өргөн өнцгийн рентген туяаны дифракцийн (XRD) шинжилгээ

Өргөн өнцгийн рентген дифракц (XRD) нь молекулын түвшинд байгаа бодисын талсжилтын төлөвийн шинжилгээ юм.Энэхүү нийтлэлд Швейцарийн Thermo ARL компанийн үйлдвэрлэсэн ARL/XTRA рентген дифрактометр ашиглан нимгэн хальсны талстжилтын төлөвийг тодорхойлсон.Хэмжилт хийх нөхцөл: Рентген цацрагийн эх үүсвэр нь никель шүүлтүүр Cu-kα шугам (40 кВ, 40 мА) юм.0°-аас 80° (2θ) хүртэл скан хийх өнцөг.Скан хийх хурд 6°/мин.

4.2.3.3 Усанд уусах чадварыг тодорхойлох: 2.2.3.4-тэй адил

4.2.3.4 Механик шинж чанарыг тодорхойлох

Instron (Шанхай) туршилтын төхөөрөмжийн INSTRON (5943) жижиг электрон бүх нийтийн суналтын машиныг ашиглан хуванцар хальсны суналтын шинж чанарыг GB13022-92 туршилтын аргын дагуу 25 ° C, 50% RH нөхцөлд туршиж, жигд зузаантай дээжийг сонгоно уу. бохирдолгүй цэвэр гадаргууг шалгана.

4.2.3.5 Оптик шинж чанарыг тодорхойлох

Гэрлийн дамжуулалтын манан шалгагч ашиглан цэвэр гадаргуутай, үрчлээгүй туршилт хийх дээжийг сонгож, өрөөний температурт (25°C ба 50% RH) хальсны гэрлийн дамжуулалт, мананцарыг хэмжинэ.

4.2.4 Мэдээлэл боловсруулах

Туршилтын өгөгдлийг Excel программ дээр боловсруулж, Origin программ хангамжаар графикаар дүрсэлсэн.

4.3 Үр дүн ба хэлэлцүүлэг

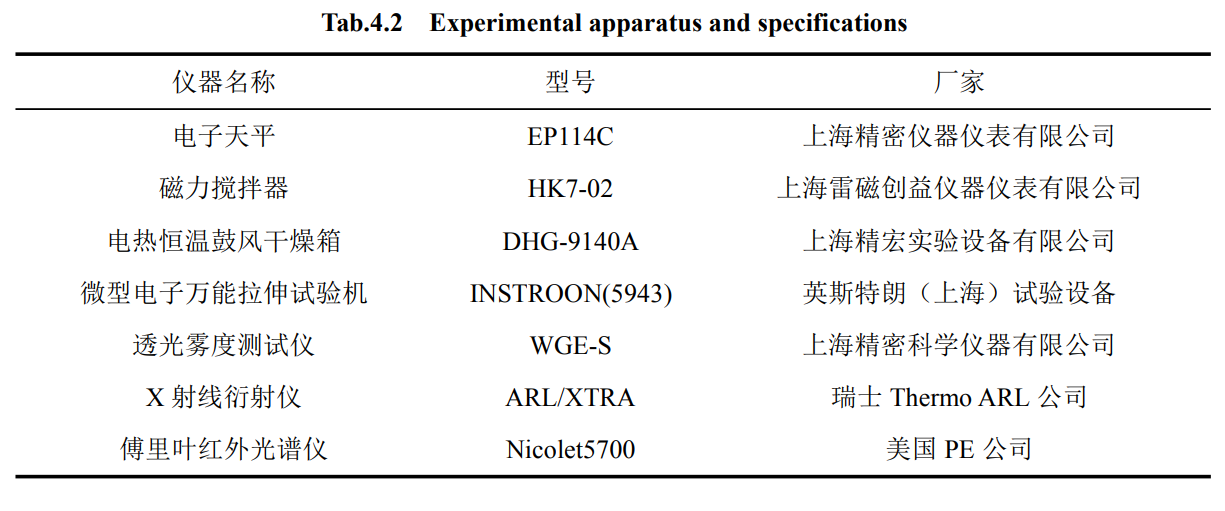

4.3.1 Глутаральдегид-холбогдсон HPMC хальсны хэт улаан туяаны шингээлтийн спектр

Fig.4.1 Янз бүрийн глутаральдегидийн агууламжтай HPMC киноны FT-IR

Хэт улаан туяаны шингээлтийн спектроскопи нь молекулын бүтцэд агуулагдах функциональ бүлгүүдийг тодорхойлох, функциональ бүлгүүдийг тодорхойлох хүчирхэг хэрэгсэл юм.Өөрчлөлт хийсний дараа гидроксипропил метилцеллюлозын бүтцийн өөрчлөлтийг илүү сайн ойлгохын тулд өөрчлөлт хийхээс өмнө болон дараа нь HPMC хальс дээр хэт улаан туяаны туршилт хийсэн.Зураг 4.1-д янз бүрийн хэмжээтэй глутаральдегид агуулсан HPMC хальсны хэт улаан туяаны спектр, HPMC хальсны хэв гажилтыг үзүүлэв.

-OH-ийн чичиргээ шингээлтийн оргил нь 3418см-1 ба 1657см-1-ийн ойролцоо байна.HPMC хальсны хөндлөн холбосон болон огт холбоогүй хэт улаан туяаны спектрийг харьцуулж үзэхэд глютаральдегидийг нэмснээр -OH-ийн чичиргээний оргилууд 3418см-1 ба 1657см- 1 гидроксипропокси бүлэгт гидроксил бүлгийн шингээлтийн оргил мэдэгдэхүйц суларч байгааг харж болно. HPMC молекул дахь гидроксил бүлгийн тоо багассан нь HPMC-ийн зарим гидроксил бүлэг ба глутаральдегид дээрх диальдегидийн бүлгийн хоорондох хөндлөн холбоосын урвалаас үүдэлтэй [74].Нэмж дурдахад глутаральдегид нэмэх нь HPMC-ийн шингээлтийн оргил цэг бүрийн байрлалыг өөрчилдөггүй нь тогтоогдсон бөгөөд энэ нь глутаральдегид нэмэх нь HPMC-ийн бүлгийг өөрөө устгаагүй болохыг харуулж байна.

4.3.2 Глютаральдегид-загалмай холбосон HPMC хальсны XRD загвар

Материал дээр рентген туяаны дифракц хийж, дифракцийн хэлбэрт дүн шинжилгээ хийснээр тухайн материалын доторх атом, молекулын бүтэц, морфологи зэрэг мэдээллийг олж авах судалгааны арга юм.Зураг 4.2 нь янз бүрийн глютаральдегидийн нэмэлт бүхий HPMC хальсны XRD загварыг үзүүлэв.Глютаральдегидийн молекул дахь альдегид суларсан тул глютаральдегидийн нэмэгдэл нэмэгдэхийн хэрээр HPMC-ийн дифракцийн оргилын эрчим 9.5 ° ба 20.4 ° орчим суларсан.Хөндлөн холбоосын урвал нь HPMC молекул дээрх гидроксил бүлэг ба гидроксил бүлгийн хооронд явагддаг бөгөөд энэ нь молекулын гинжин хэлхээний хөдөлгөөнийг хязгаарлаж, улмаар HPMC молекулын эмх цэгцтэй байрлуулах чадварыг бууруулдаг.

Fig.4.2 Янз бүрийн глютаральдегидийн агууламжтай HPMC киноны XRD

4.3.3 HPMC хальсны усанд уусах чадварт глутаральдегидийн үзүүлэх нөлөө

Зураг.4.3 Глютаральдегидийн HPMC хальсны усанд уусах чадварт үзүүлэх нөлөө

Зураг 4.3-аас янз бүрийн глутаральдегидийн нэмэлтүүд нь HPMC хальсны усанд уусах чанарт үзүүлэх нөлөөгөөс харахад глутаральдегидийн тунг ихэсгэх тусам HPMC хальсны усанд уусах хугацаа уртасч байгааг харж болно.Глутаральдегид дээрх альдегидийн бүлэгтэй хөндлөн холбоос үүсэх урвал нь HPMC молекул дахь гидроксил бүлгийн тоог мэдэгдэхүйц бууруулж, HPMC хальсны усанд уусах чадварыг уртасгаж, HPMC хальсны усанд уусах чадварыг бууруулдаг.

4.3.4 HPMC хальсны механик шинж чанарт глутаральдегидийн үзүүлэх нөлөө

Зураг 4.4 Глютаральдегидийн HPMC хальсны суналтын бат бэх ба хугарлын суналтад үзүүлэх нөлөө

Глутаральдегидийн агууламж HPMC хальсны механик шинж чанарт хэрхэн нөлөөлж байгааг судлахын тулд өөрчлөгдсөн хальсны суналтын бат бэх ба хугарлын суналтыг туршсан.Жишээлбэл, 4.4 нь хальс тасрах үеийн суналтын бат бэх ба суналтад глютаральдегидийн нэмэлт нөлөөллийн график юм.Глутаральдегидийн нэмэгдэл нэмэгдэхийн хэрээр HPMC хальсны тасрах үеийн суналтын бат бэх ба суналт эхлээд нэмэгдэж, дараа нь буурсан байна.-ийн чиг хандлага.Глутаральдегид ба целлюлозын хөндлөн холбоос нь эфирийн хөндлөн холбоост хамаардаг тул HPMC хальсанд глутаральдегидийг нэмсний дараа глутаральдегидийн молекул дээрх хоёр альдегидийн бүлэг ба HPMC молекул дээрх гидроксил бүлэг нь эфирийн холбоог үүсгэхийн тулд хөндлөн холбоосын урвалд ордог. , HPMC киноны механик шинж чанарыг нэмэгдүүлэх.Глутаральдегидийг тасралтгүй нэмснээр уусмал дахь хөндлөн холбоосын нягт нэмэгдэж, молекулуудын хоорондох харьцангуй гулсалтыг хязгаарлаж, молекулын сегментүүд гадны хүчний нөлөөн дор амархан чиглэгддэггүй нь HPMC нимгэн хальсны механик шинж чанарыг харуулж байна. макроскопоор буурдаг [76] ].Зураг 4.4-ээс харахад глютаральдегидийн HPMC хальсны механик шинж чанарт үзүүлэх нөлөө нь глютаральдегидийн нэмэлт 0.25% байвал хөндлөн холбоосын нөлөө илүү сайн, HPMC хальсны механик шинж чанар илүү сайн болохыг харуулж байна.

4.3.5 HPMC хальсны оптик шинж чанарт глутаральдегидийн үзүүлэх нөлөө

Гэрлийн дамжуулалт ба манан нь савлагааны хальсны маш чухал оптик гүйцэтгэлийн хоёр параметр юм.Дамжуулах чадвар их байх тусам хальсны ил тод байдал илүү сайн байх болно;булингар гэж нэрлэгддэг манан нь хальсны тодорхой бус байдлын түвшинг илэрхийлдэг бөгөөд манан их байх тусам хальсны тунгалаг байдал улам дорддог.Зураг 4.5 нь HPMC хальсны оптик шинж чанарт глютаральдегидийн нэмэлт нөлөөллийн муруй юм.Глутаральдегидийн нэмэгдэл нэмэгдэхийн хэрээр гэрлийн дамжуулалт эхлээд аажмаар нэмэгдэж, дараа нь хурдацтай нэмэгдэж, дараа нь аажмаар буурч байгааг зургаас харж болно;манан Энэ нь эхлээд буурч, дараа нь нэмэгдсэн.Глутаральдегидийн нэмэлт 0.25% байхад HPMC хальсны дамжуулалт хамгийн ихдээ 93%, манан нь 13% -ийн хамгийн бага утгад хүрсэн.Энэ үед оптик үзүүлэлт илүү сайн байсан.Оптик шинж чанар нэмэгдсэн шалтгаан нь глутаральдегидийн молекулууд ба гидроксипропил метилцеллюлозын хоорондох хөндлөн холбоосын урвал бөгөөд молекул хоорондын зохион байгуулалт нь илүү нягт, жигд байдаг нь HPMC хальсны оптик шинж чанарыг нэмэгдүүлдэг [77-79].Хөндлөн холбогч бодис хэт их байвал хөндлөн холбоосын цэгүүд хэт ханасан, системийн молекулуудын хооронд харьцангуй гулсах нь хэцүү, гель үзэгдэл үүсэхэд хялбар байдаг.Иймээс HPMC хальсны оптик шинж чанар багасдаг [80].

Зураг 4.5 HPMC хальсны оптик шинж чанарт глутаральдегидийн үзүүлэх нөлөө

4.4 Энэ бүлгийн хэсгүүд

Дээрх шинжилгээний үр дүнд дараахь дүгнэлтийг гаргаж байна.

1) Глутаральдегид ба HPMC хальс нь хөндлөн холбоосын урвалд орж байгааг харуулж байна.

2) Глютаральдегидийг 0.25% - 0.44% -ийн хооронд нэмэх нь илүү тохиромжтой.Глутаральдегидийн нэмэлт хэмжээ 0.25% байвал HPMC хальсны механик шинж чанар, оптик шинж чанар нь илүү сайн байдаг;хөндлөн холбоосын дараа HPMC хальсны усанд уусах чадвар уртасч, усанд уусах чадвар буурдаг.Глутаральдегидийн хэмжээ 0.44% байвал усанд уусах хугацаа 135 минут орчим хүрнэ.

5-р бүлэг Байгалийн антиоксидант HPMC усанд уусдаг савлагааны хальс

5.1 Танилцуулга

Хүнсний сав баглаа боодол дахь гидроксипропил метилцеллюлоз хальсны хэрэглээг өргөжүүлэхийн тулд энэ бүлэгт хулсны навчны антиоксидантыг (AOB) байгалийн антиоксидант нэмэлт болгон ашиглаж, янз бүрийн массын фракц бүхий байгалийн хулсны навчны антиоксидант бэлтгэхийн тулд уусмал цутгах хальс үүсгэх аргыг ашигласан.Антиоксидант HPMC усанд уусдаг савлагааны хальс, хальсны антиоксидант шинж чанар, усанд уусах чадвар, механик шинж чанар, оптик шинж чанарыг судалж, хүнсний сав баглаа боодлын системд хэрэглэх үндэс суурийг бүрдүүлнэ.

5.2 Туршилтын хэсэг

5.2.1 Туршилтын материал, туршилтын хэрэгсэл

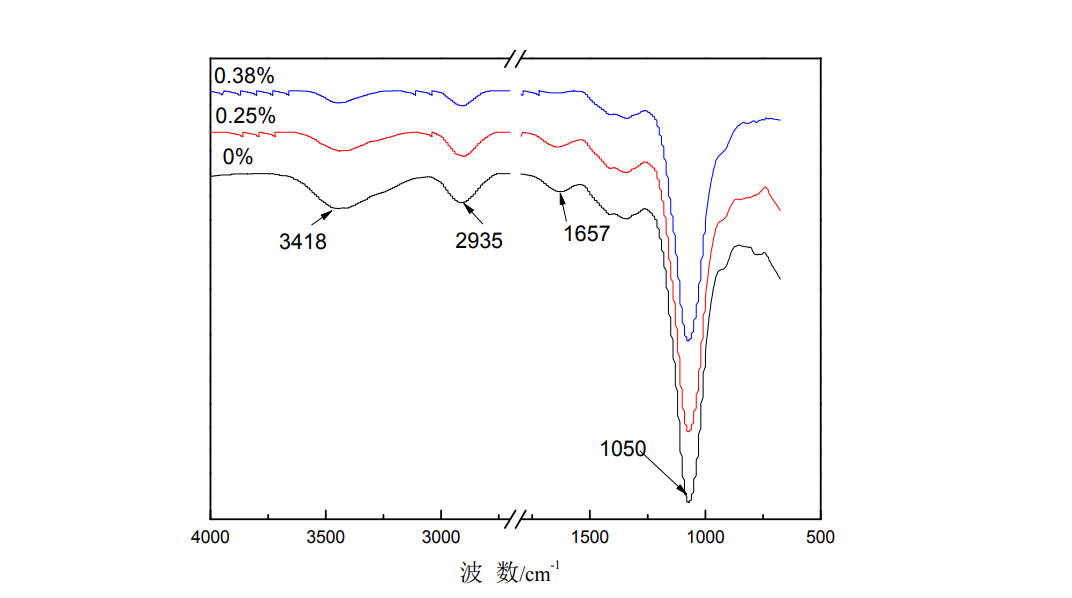

Таб.5.1 Туршилтын материал ба техникийн үзүүлэлтүүд

Таб.5.2 Туршилтын аппарат ба техникийн үзүүлэлт

5.2.2 Сорьц бэлтгэх

Уусмалыг цутгах аргаар янз бүрийн хэмжээтэй хулсан навчны антиоксидант бүхий гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальс бэлтгэнэ: 5% гидроксипропил метилцеллюлозын усан уусмал бэлтгэж, жигд хутгаад дараа нь гидроксипропил метилцеллюлоз нэмнэ. Хулсан навчны антиоксидантыг 0.05%, 0.07%, 0.09% -ийг целлюлозын хальс үүсгэгч уусмалд хийж, үргэлжлүүлэн хутгана.

Бүрэн холихын тулд тасалгааны температурт 3-5 минут байлгана (хөөс арилгана) хулсны навчны антиоксидантуудын янз бүрийн массын хэсгийг агуулсан HPMC хальс үүсгэгч уусмалыг бэлтгэнэ.Үүнийг тэсэлгээний зууханд хатааж, хальсыг нь хуулж авсны дараа хатаах зууханд хийнэ.Хулсан навчны антиоксидант нэмсэн гидроксипропил метилцеллюлозын усанд уусдаг савлагааны хальсыг товчоор AOB/HPMC хальс гэж нэрлэдэг.

5.2.3 Шинж чанар, гүйцэтгэлийн туршилт

5.2.3.1 Хэт улаан туяаны шингээлтийн спектроскопи (FT-IR) шинжилгээ

HPMC хальсны хэт улаан туяаны шингээлтийн спектрийг Thermoelectric корпорацийн үйлдвэрлэсэн Nicolet 5700 Fourier трансформаторын хэт улаан туяаны спектрометр ашиглан ATR горимд хэмжсэн.

5.2.3.2 Өргөн өнцгийн рентген туяаны дифракц (XRD) хэмжилт: 2.2.3.1-тэй адил

5.2.3.3 Антиоксидант шинж чанарыг тодорхойлох

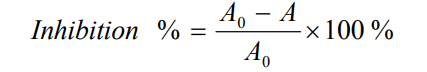

Бэлтгэсэн HPMC хальс ба AOB/HPMC хальсны антиоксидант шинж чанарыг хэмжихийн тулд энэхүү туршилтанд DPPH чөлөөт радикалыг устгах аргыг ашиглан хальсны DPPH чөлөөт радикалыг цэвэрлэх хурдыг хэмжиж, исэлдэлтийн эсэргүүцлийг шууд бусаар хэмжсэн. кинонуудаас.

DPPH уусмал бэлтгэх: Сүүдэрлэх нөхцөлд 2 мг DPPH-ийг 40 мл этанол уусгагчд уусгаж, уусмалыг нэгэн төрлийн болгохын тулд 5 минутын турш хэт авианы горимд хийнэ.Дараа нь хэрэглэхийн тулд хөргөгчинд (4°C) хадгална.

Жүн Юаншэнгийн туршилтын аргыг дурдахад А0 утгыг бага зэрэг өөрчилснөөр: 2 мл DPPH уусмалыг туршилтын хоолойд хийж, дараа нь бүрэн сэгсрэхийн тулд 1 мл нэрмэл ус нэмээд холино. Хэт ягаан туяаны спектрофотометр бүхий утга (519нм).A0 байна.А утгыг хэмжих: Туршилтын хоолойд 2 мл DPPH уусмал нэмж, дараа нь 1 мл HPMC нимгэн хальсан уусмал нэмж сайтар холино, хэт ягаан туяаны спектрофотометрээр A утгыг хэмжиж, усыг хоосон хяналт болгон авч, бүлэг тус бүрт гурван зэрэгцээ өгөгдөл хийнэ.DPPH чөлөөт радикалыг устгах хурдыг тооцоолох арга нь дараах томъёог хэлнэ.

Томъёонд: А нь дээжийн шингээлт;A0 нь хоосон удирдлага юм

5.2.3.4 Механик шинж чанарыг тодорхойлох: 2.2.3.2-той адил

5.2.3.5 Оптик шинж чанарыг тодорхойлох

Оптик шинж чанар нь савлагааны хальсны тунгалаг байдлын чухал үзүүлэлт бөгөөд голчлон хальсны дамжуулалт, мананцар юм.Киноны дамжуулалт ба мананцарыг дамжуулагч манан шалгагч ашиглан хэмжсэн.Киноны гэрлийн дамжуулалт ба мананцарыг өрөөний температурт (25°C ба 50% RH) цэвэр гадаргуутай, үрчлээгүй туршилтын дээж дээр хэмжсэн.

5.2.3.6 Усанд уусах чадварыг тодорхойлох

Ойролцоогоор 45мкм зузаантай 30мм×30мм хэмжээтэй хальс хайчилж, 200мл-ийн аяганд 100мл ус хийж, тогтворгүй усны гадаргуугийн голд хальсыг байрлуулж, хальс бүрэн арилах хугацааг хэмжинэ.Хэрвээ хальс нь шилэн аяганы хананд наалдвал дахин хэмжих шаардлагатай бөгөөд үр дүнг дунджаар 3 удаа авна, нэгж мин байна.

5.2.4 Мэдээлэл боловсруулах

Туршилтын өгөгдлийг Excel программ дээр боловсруулж, Origin программ хангамжаар графикаар дүрсэлсэн.

5.3 Үр дүн ба дүн шинжилгээ

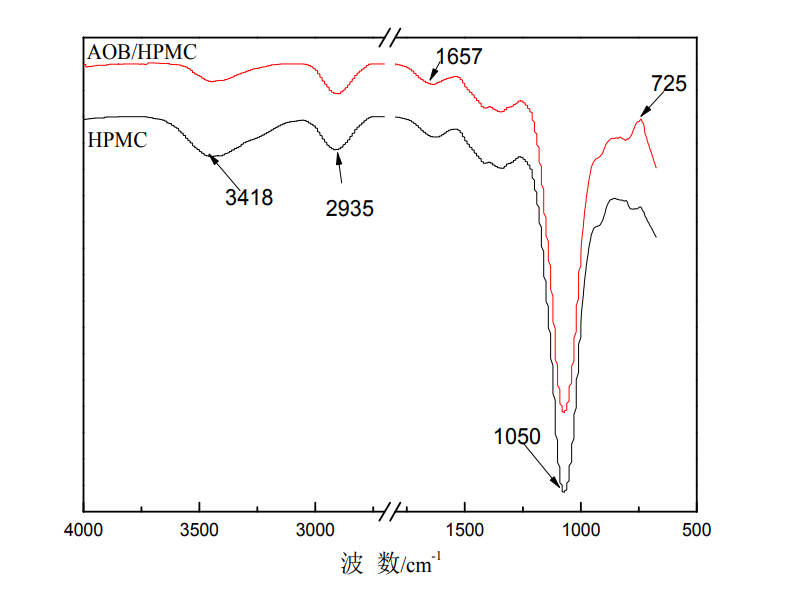

5.3.1 FT-IR шинжилгээ

Зураг 5.1 HPMC ба AOB/HPMC киноны FTIR